気泡ポリカーボネートは、軽量で耐久性のあるキャノピー、保護キャノピー、温室のカバー、およびその他の同様の目的の製造に広く使用されている人気のあるプラスチックです。 ただし、葉の形状は非常に複雑にする必要がある場合があります。 何をどうやって切るのが良いのか 気泡ポリカーボネート ?

材料の機械的特性の特徴

元の状態では、この素材には、取り付け時の傷を防ぐように設計された保護表面フィルムが付いている状態で販売されています。 分離作業では、このフィルムは高品質の切断に役立つというよりむしろ邪魔になりますが、それでも除去することはお勧めできません。

注意すべきこと 機械的特性気泡ポリカーボネートは一般に縦方向と横方向で大きく異なり、後者では大幅に低くなります。 例えば、 指定された方向に材料がわずかに曲がると、表面に亀裂が発生します。。 気泡ポリカーボネートを切断用に準備するときは、このことを考慮する必要があります。

シートを切断する前に、材料を慎重に切断する必要があります。 気泡ポリカーボネートは熱膨張の影響を受けるため、これは重要です。 半透明シートの場合、標準化された最大値はリニア メーターあたり 2.5 mm、カラー シートの場合はリニア メーターあたり最大 4.5 mm です。 メートル。

材料の構造も不均一で、薄いブリッジとはるかに厚いハニカムが交互になっています。 これは、切断する場合と穴あけする場合の両方で重要です。 たとえば、後者の場合、ジャンパーに穴を開けることは一般に受け入れられません。その後の留め具はすぐに固定の信頼性を失います。

材料の横方向の可塑性が不十分であると、切断時に大きな固定荷重を加えることが許容されないことが決まります。

カット前の準備作業

気泡ポリカーボネートを切断しますスロットが 1 つだけある、信頼性の高い、堅牢で水平なベース上にのみあります。 幅は幅より 5..10 mm 大きくする必要があります。 鋸刃またはのこぎり - これが主なルールです。 鋼板を切断する場合などに便利なグレーチングなしは使用できません。 以下も必要になります。

- 最大貫通深さが厚さより 1 ~ 2 mm 大きい鋭利な建設用ナイフ ポリカーボネートシート;

- ハニカムから残留物を除去するための掃除機。

- 電動工具(ジグソー、グラインダー);

- 平らな面を持つ定規またはブロックを測定します。

- 信頼性の高い重量クランプ付き 滑らかな表面(そうでない場合は、厚紙、合板、またはワットマン紙をその下に置く必要があります)。

切断順序と工具の選択

自宅でセルラーポリカーボネートを切断する方法と材料? 慎重にカットしたシートを作業台のスロットの真上に置き、クランプで固定します。 その後の選択 切削工具カットの長さによって決まります。

作業の最後に、切断端をきれいにする必要があります。そこに小さなバリがある場合があります。 切断後、ハニカムを掃除機で吹き飛ばす必要があります。 内部にチップが存在してもコーティングの品質には影響しませんが、特にコーティングが半透明の場合、コーティングの外観が悪化します。

さまざまなツールを使用して切断した結果何が起こるかをビデオで確認してください。

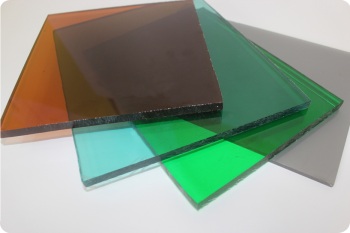

に登場したポリマー素材 建設市場最近。 しかし、その延性と耐衝撃特性のおかげで、すぐに人気が高まり、多くの分野でアクリルやガラスに取って代わることさえできました。

モノリスとセルラーシートの形で利用可能 標準サイズしたがって、個々の構造を構築するときに、必要なサイズの高品質のワークピースを得るために、ポリカーボネートを何をどのように切断すればよいのかという疑問がよく起こります。

基本的なカット方法

ポリマーの切断方法はその種類によって異なります。 シート素材をそのままカットできます。 特別な問題以下を使用して:

- 手のこぎり;

- 金属用弓のこ。

- 丸鋸;

- ジグソーパズル;

- ギロチン鋏。

モノリシックポリカーボネートも加工可能 あらゆる切削工具木材や金属の作業用に設計されています。 標準的な金属カッターでフライス加工できます。 鋭角切削性とカッターの逃げ角が大きい。

特に興味深いのはレーザー切断です。 この方法は、高い生産性と、指定された幾何学的パラメータを維持する精度が特徴です。

ポリカーボネートのレーザー切断

レーザーカットとは、シート状の材料を指定された寸法に切断する技術のことです。 レーザー光線切断工程中に フォーム 完璧な表面エッジ葉。 追加の処理操作は必要ありません。 このプロセスの本質は、材料の溶解 (蒸発) とプロセスガスによる副生成物の除去です。

メリットへ レーザー切断関係する:

- 高い切断品質。

- シートを固定するための装置を使用する必要はありません。

- 高い切断速度。

- ワークピースの変形なし。

- 切断精度(規定寸法を0.05mm以内に保つ)。

ポリカーボネートのレーザー切断を使用する場合は、次のことを厳密に行う必要があります。 シートの厚さのばらつきを制御する。 ない 正しい選択モード: レーザー出力と切断速度により、切断ゾーンのワークピースが白化する可能性があります。

もしそうするなら 外観エッジが表示されます 特別な要件, レーザー加工これを使用しないほうが良いでしょう。カットの端に茶色の鏡面の色合いが与えられます。 このような場合には、フライス加工を使用することをお勧めします。

ポリマーのレーザー加工のコストは 1 件あたり 20 ルーブルからです。 リニアメーター厚さ1 mm、最大80ルーブル - 厚さ10ミリメートル。

ビデオ: 「レーザー切断」

さまざまな種類の鋸を使って切断する

鋸の種類に関係なく、切断時には次のような一般的な規則に従う必要があります。

- 自動ツールを使用する場合は、次のことが必要です。 シートが作業台にしっかりと押し付けられていることを確認してください: そうしないと、振動により切断面が不均一になります。

- 鋸はプラスチックを切断するように設定する必要があります。

- 歯樹脂製切削工具 鋭くなければなりません;

- シートの保護コーティングは作業が終了するまで除去されません。

切断 丸鋸低速送りで実行され、ツールが動作速度に達した後にのみソーイングプロセス自体が始まります。

通常、材料の個々のシートは弓鋸または帯鋸で切断されます。

モノリシックよく切れる 丸鋸小さな歯で。 工具と材料の間の接触面積を減らすには、次のように使用できます。 超硬インサート付き鋸歯の上に。 これにより、材料の加熱が軽減され、その結果、エッジの品質が向上します。

少量の作業の場合は、電動または手動のジグソーを使用して自宅でポリカーボネートシートを切断できます。

フライス加工

フライス加工 モノリシックポリカーボネート主に使われている 高精度な寸法を得るために、形をした挿し木。 多くの場合、フライス加工はレーザー切断よりも優れています。フライス盤は任意の刃先角度に耐えることができ、フライス加工速度はレーザー切断よりも高速です。

そして現代的 フライス盤(プログラム可能) 実行可能 レリーフの画像シート本体へのツールの侵入深さを調整します。

ビデオ: 「ポリカーボネートのフライス加工」

気泡ポリカーボネートの切断の特徴

カット方法を問わず、 道具、この操作を対象とした、 研ぎ澄ます必要があります。 多くの家庭職人は、靴屋用ナイフや建築用ナイフを使ってシートをカットします。 また、研ぎ加工が施されているため、優れた切れ味を実現します。

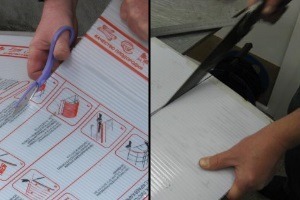

気泡ポリカーボネートの縦方向の切断は、ハニカムに沿って行う必要があります。 横方向の切断は 2 つのステップで実行されます。 上層、その後、シートはその厚さ全体を突き破ります。

モノリシックポリカーボネートをどのように、何を使って切断するのですか?

切断品質 モノリシックポリマーシートの厚さによって異なります。 薄いほど切れ味が良くなります。 厚板を加工する場合は、工具クリアランスを大きく確保する必要があります。

モノリスを均一に切断するには、シートを硬い表面に置く必要があります。

ポリカーボネートは、建築家から熟練した人々まで、多くの人を魅了します。 もちろん、その助けを借りて、あなたは非常に多くのことを与えることができます 興味深いデザイン天蓋、ガゼボ、その他の構造物。 素晴らしいアイデアを低品質の実行で台無しにしないようにするには、ワークピースを切断するための適切な方法とモードを選択できる必要があります。

この質問は、私のブログのほぼ 2 番目の読者から寄せられます。 この記事では、ポリカーボネートを切断するために必要なものと、それを正しく行う方法について説明します。

数年間にわたる協力 優れた素材ポリカーボネートというので試してみました さまざまな楽器それを切るために。 今日は、その中でも特に価値があり、頻繁に使用されるものをいくつか取り上げたいと思います。

ポリカーボネートの切り方

ということで、最初の道具はグラインダーです。 はい、はい、それはタイプミスではありません。 私がまっすぐに切るのに使っている金属用の125番砥石のグラインダーです。 つまり、均一なカットを行うには、小さなグラインダーを使用することをお勧めします。 一番安いものでも大丈夫です。 シートを切断する負荷に十分以上に耐えることができます。

このツールは非常に回転するツールであり、使用に慣れていないとシートを台無しにする可能性があるため、必要なのはこのツールの操作に少しのスキルだけです。 まずはいくつか練習してみることをお勧めします。 ポリカーボネートを設置する専門家から廃棄物を見つけることができます。

ポリカーボネートを切断するのに他に何が使えるのかと疑問に思うかもしれません。

2 番目のツールはジグソーです。 最も一般的な家庭用ジグソーパズル。 炭酸塩が切れずに切れるように、その上のやすりには細かい歯がなければなりません。 このツールは使いやすく、特別なトレーニング スキルは必要ありません。 ただし、より自信を持っていただくために、事前に練習することもできます。

ジグソーは丸い部分をカットしたり、複雑な部分を切り抜いたりするのに非常に便利です 装飾的な形。 均等なカットの場合、グラインダーで同様にカットするよりもカットに時間がかかるため、ジグソーの使用はお勧めしません。

そして、私がよく使う 3 番目の道具は文具ナイフで、できれば高品質のものです。 この点に関しては初心者でも大丈夫だと思います。 重要なことは、ナイフで作業するときに急いでいないことです。 この楽器の非常に鋭利で、簡単に怪我をする可能性があります。

そして、私がよく使う 3 番目の道具は文具ナイフで、できれば高品質のものです。 この点に関しては初心者でも大丈夫だと思います。 重要なことは、ナイフで作業するときに急いでいないことです。 この楽器の非常に鋭利で、簡単に怪我をする可能性があります。

ハニカムはカッターナイフで簡単にカットできますが、8 mmのポリカーボネートは少し難しいです。 パネルが損傷する可能性が高いため、ナイフで厚いポリマーを切断することはお勧めしません。 通常、私はトリミングしない必要がある場合にナイフを使用します。 広い敷地シート、いわばサイズに合わせて調整します。

もちろん、ヤスリやハサミを使う職人さんもいます。 個人的には、これらのツールを使用する必要はありませんでした。 原則として、ポリカーボネートの構造を乱さず、その技術の正確さに影響を与えない限り、ポリカーボネートの切断に利用可能なこの装置を使用できます。

もちろん、ヤスリやハサミを使う職人さんもいます。 個人的には、これらのツールを使用する必要はありませんでした。 原則として、ポリカーボネートの構造を乱さず、その技術の正確さに影響を与えない限り、ポリカーボネートの切断に利用可能なこの装置を使用できます。

さて、ポリカーボネートの切断方法は理解できたと思います。次に、ポリカーボネートを正しく切断する方法を見てみましょう。

ポリカーボネートを正しく切断する方法

この記事では、読者のあなたと私が、ポリカーボネートの切断方法、そして最も重要なことに、ポリカーボネート シートを正しく切断する方法を理解しました。

最後に、もう 1 つ重要なことを覚えておいてください。「7 回マークし、1 回カットする」です。 ポリカーボネートシートは安くはなく、破損するとかなりの費用がかかるため、この知恵を忘れないでください。

はい、忘れるところでしたが、グラインダーやジグソーで切断するときは、必ず安全メガネを着用してください。 ほこりや微粒子が目に入るのを防ぎます。 まあ、それだけのようです。 この困難ではあるが必要な任務を頑張ってください!

追伸

読者の皆様、この記事は役に立ちましたか? 質問に対する答えは見つかりましたか? このトピックについて独自の見解をお持ちですか、または何か付け加えたいことがありますか? それとも、他の読者が知らないことをあなたは知っているでしょうか? コメントであなたの考えを共有してください。おそらく多くの人が興味を持っているでしょう。

あらゆる種類のポリカーボネートを取り揃えております

ポリマープラスチックまたはポリカーボネートは非常に人気のある材料です。 その人気は、その主な特徴と比較的低コストによって促進されています。 ポリカーボネートはさまざまな方向に広く使用されており、この材料を取り付ける際には、多くの場合、切断する必要があります。

仕事用の道具

で 近代的な建築透明性ではガラスに劣らず、プレキシガラスを漠然と彷彿とさせる特性を持つポリカーボネートなしでこれを行うことは非常に困難です。 ポリカーボネート シートはモノリシックまたはセル状にすることができるため、切断時に特定の条件を満たし、工具を正しく選択する必要があります。 どのタイプの切断が望ましいかに応じて、特定のツールのセットが必要になります。

- 切削工具;

- 2枚の平らな板。

- 任意のマーカー。

- ファンと安全メガネ。

切削工具としては、グラインダー、文具ナイフ、電動ジグソー、弓のこ、レーザーなどが挙げられます。

グラインダーを使用する

このツールを使用すると、かなり均等なカットを行うことができます。 125 mmの金属サークルを備えた小さなグラインダーを使用して作業する方が便利です。 ポリカーボネートの切断に必要な負荷に完全に耐えるグラインダーです。 これを使用する唯一の欠点は、高速ツールを使用する少なくとも最小限のスキルが必要なことです。

カッターナイフの使用

厚いポリカーボネートシートを切断するには、カッターナイフを使用するのは現実的ではありません。 さらに、ポリマーを均一にカットするのは非常に困難です。 大きいサイズ。 このような工具を使用して作業するのは非常に骨の折れる作業であるため、ポリカーボネートを切断するためにこの工具を使用することをお勧めします。

厚さ6mm以下で、細かい部分の調整にも使用できます。

電動ジグソーを使用する

ジグソーは素晴らしい道具です。 プラスチックの切断に使用するための主な条件は、材料を引き裂くのではなく切断できる、細かい歯を持つ鋸を使用することです。 このツールは使いやすく、丸いカットや複雑な形状を簡単に作成できます。

金ノコの使用

もちろん、より本格的なツールがない場合は、木/金属の弓のこや 手のこぎり. ただし、プラスチックシートの剥離の可能性があるため、この方法はお勧めできません。。 このようなツールを使用するときは、ポリカーボネート シートを作業テーブルにできるだけしっかりと固定する必要があることに注意してください。 これにより、不要な振動を最小限に抑えることができます。

レーザーを使用する

レーザーカット対応 技術的プロセス切ることによって シート素材指定された寸法に従ってください。 そのような 高品質な方法切断の特徴は、材料を固定する装置を使用する必要がないことです。 高速切断; 材質の変形がなく、切断精度も変化しません。

自宅で上手にカットする方法

ご利用できない場合 専門的な機器ポリカーボネートシートを切断する場合は、次のことを行うためにあらゆる手段を講じる必要があります。 セルフカット可能な限り高品質。

作業エリアは徹底的に準備し、清掃して乾燥させておく必要があります。 マークを付けたポリカーボネートシートをテーブルの上に置きます。 文具ナイフや金ノコで切断できるように、材料の両面にマーキングが施されています。

モノリシックポリカーボネートの切断の特長

ポリカーボネートシートのモノリスは、細かい歯を備えた丸鋸で簡単に切断できます。 のために 最高の結果材料の過熱を防ぐ硬いインサートを備えた歯を使用できます。 厚さが 2 mm 未満のシートを切断する場合は、10 枚のシートを折りたたむのが理にかなっており、1 枚のシートを切断するよりもはるかに便利です。

1 枚の薄いシートを切断すると材料に亀裂が生じるため、ギロチン カッターを使用することをお勧めします。ギロチン カッターの唯一の欠点は、切断面が粗くなることです。 使用許可 バンドソー幅2cmまでのカットに。 モノリシックシート厚さ6mm以上の電動切断工具が最適です。

気泡ポリカーボネートの切断の特徴

多孔質構造の存在により、そのような材料の切断にある程度の特異性が与えられます。 厚さ1cm以下の薄いシートを切断するには、格納式の刃を備えた建設ナイフを使用するだけで十分です。 気泡ポリカーボネートシートの補強リブに沿った切断は 2 段階で行われます。 外面からカットを開始し、シートを裏返して同様の動作を行います。 裏材料。 補強材の切断は 3 段階で行われます。 まず、外側の 2 つの層を切り取り、次に、 内部パーティション材料。

厚いシートを切断するには、まっすぐな歯を持つ金属/木材のこぎり、または電動切断ツールを使用できます。 電動ジグソーパズル、ストップ付き丸鋸。 重要な点は、切削工具の小さな歯を使用し、最低速度で切削することです。

自分でカットする方法についての専門家からのヒントについては、ビデオをご覧ください。

要約しましょう

ポリカーボネートシートを使用して切断する場合 電動工具振動を最小限に抑えるために材料を固定する必要があります。

切断工程中にファンを使用することで、非常に効果的に除去することができます。 作業面プラスチックの削りくず。

最も 現代の楽器均一で高品質なカットが可能な、赤外線領域を搭載したレーザーユニットです。

キャストポリカーボネートは、切断、接着、塗装、逆に洗浄、さまざまな形状の付与、予熱などが可能です。

モノリシックポリカーボネートの切断

小さな歯を持つ丸鋸でモノリシック ポリカーボネートを切断できます。 最高品質を使用して切断を実現できます 丸鋸歯には硬いインサートが付いています。 これは、材料とツールの間の接触面積が減少し、それに応じてシートの加熱の程度が減少するために発生します。

シートが 2 mm より薄い場合は、10 ~ 15 枚を下に重ねてカットすることをお勧めします。 厚いシート、または厚い段ボール。 薄いシートを個別に切断する場合、特に工具があまり鋭くない場合、切断線に沿って亀裂が生じる可能性があることを考慮する必要があります。 このため、このような作業はギロチンで実行する方が良いでしょう。 厚い台紙に予備カットを 2 回行ってから、袋全体をカットすることもできます。

バンドソーはポリカーボネートシートの切断にも使用されます。 主に成形品の荒切削に使用されます。 推奨鋸幅は10~20mmです。

シートの厚さが3 mmを超えない場合は、ギロチンを使用して切断できます。 この方法だとエッジが荒れて変形してしまいます。

産業用赤外線レーザー システムのレーザーを使用して、鋳造ポリカーボネートを切断することもできます。 この場合、切り口が焦げているように見えますが、 高温内部ストレスが現れる可能性があります。 レーザー切断後、製品を 12°C の温度で 1 ~ 2 時間アニールすることをお勧めします。

ポリカーボネートの油圧機械切断でも良好な結果が得られます。切断時には、ミラーおよび反射シートを積層層を上にして配置する必要があります。 シートの向きを逆にすると反射層が剥がれる可能性があります。

モノリシックポリカーボネートの接着

小物の接着にはエチレン酢酸ビニル系接着剤を使用しますが、衝撃強度はあまり高くありません。

高い衝撃強度と耐衝撃性が必要な鋳造ポリカーボネート構造の作成に 環境、シリコン接着剤を使用することをお勧めします。 使用前にジョイントを下塗りする必要はなく、イソプロピルアルコールで表面を脱脂し、汚れを取り除くだけで十分です。 シリコーン粘着剤は優れた接着力と接続を提供します。 さまざまな素材: 金属、ガラス、ポリカーボネート、その他のプラスチック。 容量300cm2の特殊チューブを使用することで、塗布の利便性を確保しています。 シートの端をフレームに接着したり、天窓ドームの別のシートに接着したり、水族館を構築したり、車の窓を密閉したりするために最もよく使用されます。 シリコーン接着剤の主な欠点は、不透明な白、グレー、黒の色しか利用できないことです。

ポリカーボネートシートを接着するには、 ポリウレタン接着剤- 1 液型 COSMOPUR K1 (ベージュ) および 2 液型 COSMOFEN DUO、WEISS。 2 番目のオプションは、高い強度、耐薬品性、耐衝撃性を特徴とする接続を得る必要がある場合に使用することをお勧めします。

ポリカーボネートと互換性があります たくさんの溶剤ベースのものを除く、さまざまな接着剤。 それらは原因となる可能性があります 重大な損害接点部分の材質。 したがって、次のようなことは避ける必要があります。 粘着テープ溶剤またはその痕跡を含むもの。 それらを使用すると、数か月後に接合部に亀裂が生じる可能性があります。

モノリシックポリカーボネートの熱成形

保管中に、注型ポリカーボネートは湿気を吸収する可能性があるため、熱成形前にシートを乾燥させる必要があります。 これを行わないと、成形プロセス中に材料の厚さに小さな気泡が発生し、製品が損なわれる可能性があります。

金型をオーブンに入れて長時間放置することでシートが一定の形状になったり、大きな力を加える必要がなければドレープ成形が可能です。 それは150〜160℃の温度で行われ、材料の表面に予備乾燥や保護フィルムを保存する必要はありません。 金型へのフィット感を高めるために、ポリカーボネートを手動で金型に押し付けることができます。

120~125℃の加熱オーブンでシートを乾燥させることをお勧めします。乾燥時間はシートの厚さに直接依存します。 モノリシック ポリカーボネート シートの推奨予備乾燥時間を表に示します。

シート厚さ、mm 乾燥時間、h (125℃の場合)

1 1,5

2 4

3 7

4 12

5 18

6 26

8 45

乾燥する前に、ポリカーボネートシートを完全に取り除く必要があります。 保護フィルム両側で。 空気の自由循環を確保するために、それらは互いに 20 ~ 30 mm の距離を置いてオーブン内に配置されます。 完全に乾燥したシートをオーブンから取り出し、次の温度になるまで冷却します。 室温。 シートを熱成形する直前に乾燥させる必要があります。 次の 10 時間かけて必要な形状に仕上げる必要がありますが、その時間が長い場合は、繰り返し乾燥する必要がある場合があります。 保護フィルムパターンはなく、保持されます 同様の治療、取り外すことなく成形が可能です。 ただし、予備乾燥を長時間続けると、ポリエチレンの表面に跡が残る可能性があり、これは高品質の製品には許容できません。 このような場合、乾燥する前にポリエチレンの保護コーティングも除去する必要があります。

製品 高品質熱成形は、注意深く制御された加熱によってのみ実現できます。 ゆっくり加熱すると、シートのすべての部分が均一に加熱され、端と中央が同じ温度になります。 PALSUN シートを形成するための推奨パラメーターを表に示します。

予備乾燥成形時のシート温度 180~210℃

予乾燥なしのシート温度 (熱間直線曲げ) 155 ~ 160 °C

型から外す際のシートの最高温度は50~60℃

金型温度、100~120℃

標準UVカットシートの最大伸び率は30%です。

成形温度が低いと内部応力が発生し、衝撃や耐衝撃性が低下する場合があります。 化学物質への曝露。 それらは偏光でのみ検出でき、通常の状態ではその外観は目に見えません。 この問題はアニーリングを使用することで解決できます。

空気を一定に循環させながら、成形品をオーブン内で 120 ~ 130 °C の温度に均一に加熱することによって製造されます。 次に、部品を、厚さ 3 mm ごとに 1 時間の割合で、必要な時間オーブン内に放置します。 たとえば、6 mm の成形品の場合、アニーリング時間は 2 時間になります。 アニーリング手順が完了したら、製品が冷えるまで待つ必要があり、オーブンから取り出さない方が良いです。

モノリシックポリカーボネートの塗装

モノリシック ポリカーボネート シートは、さまざまな塗料で塗装できます。 最良のものはポリウレタン製のものです。 エポキシベース。 溶剤を含むものは避けることをお勧めします。溶剤はシートを損傷する可能性があります。 で 速乾性それに応じて溶剤が蒸発するため、標準的な印刷機器と標準的なインクを備えたメッシュ ステンシルを使用できます。 ほとんどのサプライヤーは、ポリカーボネートに適した塗料を提供できます。

クリーニングシート

イソプロピルアルコールはシートの洗浄や脱脂に適しています。 ポリカーボネートに水分が含まれており、表面に水滴が残っている場合は、乾いた布で拭いてください。 このようにして、保護フィルムを剥がした後に残る跡も取り除くことができます。

ポリカーボネートシートは、次のような天然綿の布で掃除できます。 大量の中性洗剤と水。 食器用中性洗剤が最適です。 アンモニアを含むガラスクリーナーはポリカーボネートを攻撃するため避けてください。 中性洗剤や水を使用すると、シートの表面に沈殿物が形成される場合がありますのでご注意ください。 また、乾いた布で拭くだけで汚れを落とすことができます。

モノリシックポリカーボネートの設置

の一つ 重要な点グレージングの場合は、荷重とシートの厚さに応じて固定ステップを選択します。 締結パラメータを選択する場合、計算は変形に基づいて実行されるため、その標準値を荷重として使用する必要があります。 許容変形量は短辺の1/5とします。

モスクワ (III 雪国) の計算値 積雪量は180kgf/m2、標準値は126kgf/m2です。 計算のステップを決定するには、126 kgf/m2 の値を使用する必要があります。 支持構造の強度を計算する際には、180 kgf/m2 の荷重値が使用されます。

ポリカーボネート シートはサポート ビームと 15 ~ 25 mm 重なる必要があります。 それらの間には、熱膨張のために、シート1メートルあたり約3 mmの隙間を残す必要があります。 鋳造ポリカーボネートの最小冷間曲げ半径は、シートの厚さの 175 倍を超えます。 ひび割れをシールするために中性シリコーンシーラントが使用されます。

次のグレージング スキームが利用可能です。

「四面」が平らであること。

「両面」が平らであること。

「両面」のアーチ型のガラス。