通常の 40 ワット EPSN はんだごてとマルチメーターを使用して、次のことができることは誰もが理解しています。 電子機器、出力パーツ付き。 しかし、そのような部品は現在、主に電源にのみ存在します。 各種装備、および同様の電源ボードでは、大量の電流が流れ、高電圧が存在し、すべての制御ボードは現在 SMD 要素ベースに基づいています。

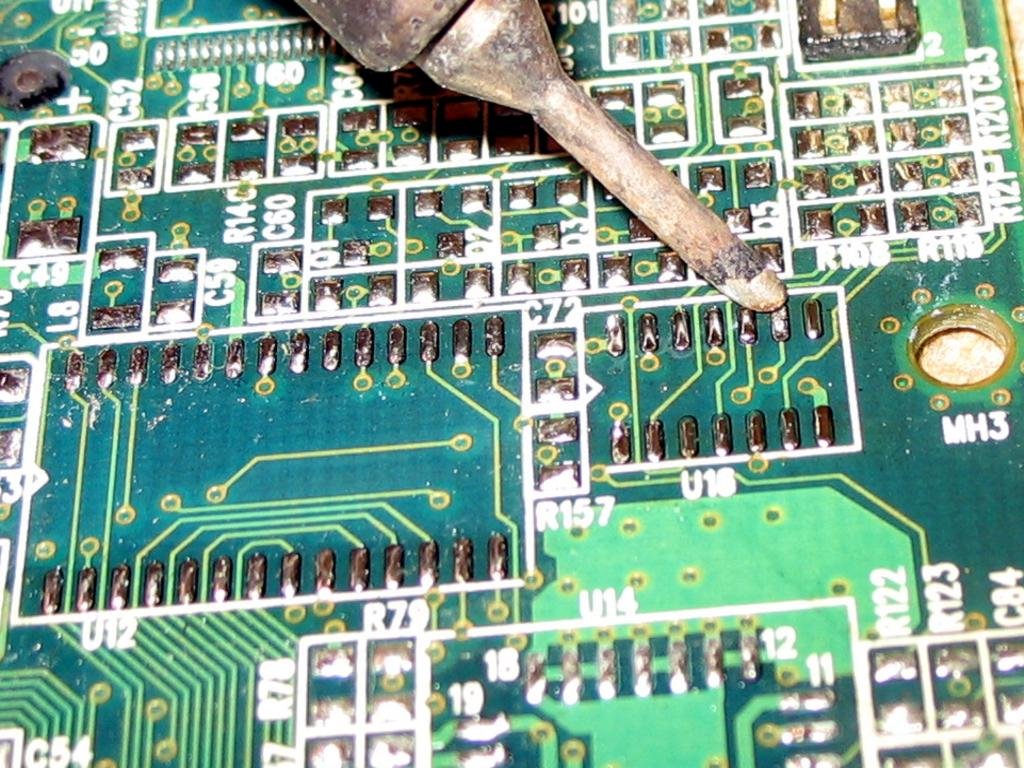

の上 SMDボード無線コンポーネント

では、分解してはんだ付けする方法がわからない場合はどうすればよいでしょうか。 可能な修理取り付けや分解にあまり詳しくない人は、はんだ付けステーションやはんだ付けヘアドライヤー、さまざまなノズルやチップが必要だとおそらく言うでしょう。それら、ノークリーンフラックス、タイプ RMA-223 など、ワークショップにあるもの 家の便利屋通常は起こりません。

はんだ付けステーション

家には、はんだ付けステーションとヘアドライヤー、ノズルとチップ、フラックス、さまざまな直径のフラックスを含むはんだがあります。 しかし、注文に出かけているとき、または友人を訪ねているときに、突然機器を修理する必要が生じた場合はどうすればよいでしょうか? 何らかの理由で、欠陥のある基板を分解して家に持ち帰るか、適切なはんだ付け装置が利用できる作業場に持ち込むのは不便ですか? 解決策はあることが分かりましたが、それは非常に簡単です。 そのためには何が必要なのでしょうか?

上手なはんだ付けに必要なもの

- 1. 新しいマイクロ回路を取り付けるための、先端が針状に尖ったはんだごて EPSN 25 ワット。

- 2. はんだごて EPSN 40 ~ 65 ワット、先端が鋭い円錐形に尖っていて、ローズまたはウッド合金を使用した超小型回路の解体用です。 40〜65ワットの電力のはんだごては、はんだごての電力を調整するための装置である調光器を介してオンにする必要があります。 下の写真のようなものがあるととても便利です。

- 3. ローズまたはウッド合金。 たとえば、Soic-8 パッケージ内にある場合は、サイド カッターを使用して液滴からはんだ片を切り取り、両面の超小型回路の接点に直接配置します。

- 4. 三つ編みを解体する。 分解後、チップ自体だけでなく基板上の接点からもんだ残留物を除去するために必要です。

- 5.SKFフラックス(アルコールロジンフラックス、粉末に粉砕され、97%アルコールに溶解されたロジン)、またはRMA-223、または好ましくはロジンをベースとする同様のフラックス。

- 6. Flux Off フラックス残留物除去剤、または 646 溶剤、および毛のある小さなブラシ 中程度の硬さ、通常、学校で絵画の授業で絵を描くために使用されます。

- 7. フラックスを含む直径 0.5 mm の管状はんだ (この直径が望ましいが、必ずしもこの直径である必要はない)。

- 8. ピンセット、できれば湾曲した L 字型。

平面部品の配線

では、プロセス自体はどのように機能するのでしょうか? 何か 。 ローズまたはウッドハンダ(合金)の小片を噛み切ります。 マイクロ回路のすべての接点にフラックスをたっぷりと塗布します。 接点が配置されているマイクロ回路の両側のローズにはんだを一滴垂らします。 はんだごての電源を入れ、調光器を使用して設定します。電力は約30〜35ワットですが、もうお勧めしません。分解中にマイクロ回路が過熱する危険性があります。 加熱したはんだごての先端を、マイクロ回路の両側のすべての脚に沿って通過させます。

この場合、超小型回路の接点は閉じますが、これは怖いことではありません。超小型回路を解体した後、解体用編組を使用して、基板上の接点と超小型回路の接点から余分なはんだを簡単に取り除くことができます。

そこで、マイクロ回路の脚が欠けている端に沿ってピンセットを使って掴みました。 通常、ピンセットで保持する超小型回路の長さにより、はんだごての先端をピンセットの先端の間で、接点が配置されている超小型回路の両側で交互に動かし、わずかに引き上げることができます。ピンセットで。 ローズまたはウッド合金を溶かす際、非常に強い性質を持つため、 低温鉛フリーはんだ、さらには通常の POS-61 と比べて (約 100 度) 溶融し、接点上のはんだと一緒に移動するため、はんだ全体の溶融温度が下がります。

組紐を使用した超小型回路の解体

したがって、危険な過熱を引き起こすことなく超小型回路が分解されます。 基板上には、ローズ合金や鉛フリーのはんだが粘着性の接点の形で残っています。 基板を正常な状態に戻すには、解体用の編組を使用します。フラックスが液体の場合は、その先端をその中に浸し、基板上に形成されたはんだの「鼻」の上に置くこともできます。 次に、はんだごての先端で押しながら上から加熱し、接点に沿って編組を動かします。

編組無線部品のはんだ付け

したがって、コンタクトからのはんだはすべて編組に吸収されて編組に移され、基板上のコンタクトからはんだが完全に除去されます。 次に、マイクロ回路を別のボードにはんだ付けする場合、または、たとえばプログラマを使用してフラッシュした後、フラッシュメモリチップの場合は同じボードにはんだ付けする場合は、同じ手順をマイクロ回路のすべての接点で実行する必要があります。マザーボード、モニター、またはその他のテクノロジの BIOS ファームウェアが含まれています。 この手順は、超小型回路の接点から余分なはんだを取り除くために実行する必要があります。 この後、フラックスを再度塗布し、超小型回路を基板上に配置し、基板上の接点が超小型回路の接点に厳密に対応するように配置します。基板上の接点にはまだスペースが残っています。脚の端。 何の目的で私たちはここを離れるのでしょうか? はんだごての先端で接点を軽く触れて、基板にはんだ付けできるようにします。 次に、25 ワットの EPSN はんだごて、または同様の低電力のはんだごてを使用し、対角線上にある超小型回路の 2 本の脚に触れます。

その結果、超小型回路は「スタック」していることが判明し、接触パッド上の溶けたはんだが超小型回路を保持するため、動かなくなります。 次に、フラックスが入った直径0.5 mmのはんだを取り、それを超小型回路の各接点に運び、はんだごての先端、はんだ、および超小型回路の各接点に同時に触れます。 より大きな直径のはんだを使用することはお勧めしません。「鼻水」が発生する危険性があります。 したがって、各接点にはんだが「堆積」されます。 すべての接点でこの手順を繰り返し、超小型回路が所定の位置にはんだ付けされます。 経験があれば、これらすべての手順は実際には 15 ~ 20 分、またはそれより短い時間で完了できます。 私たちがしなければならないのは、溶剤 646 または Flux Off 洗浄剤を使用して基板から残ったフラックスを洗い流すことだけです。基板は乾燥後にテストの準備が整います。すすぎに使用される物質は非常に揮発性であるため、これは非常に迅速に行われます。 特に 646 溶剤はアセトンをベースとしています。 基板上の刻印、シルクスクリーン印刷、ソルダーマスクは洗い流されたり溶解されません。

唯一のことは、この方法で Soic-16 またはそれ以上のマルチピン パッケージ内の超小型回路を分解することは、同時加熱と多数の脚の困難により問題が生じるということです。 皆さんも楽しくはんだ付けをして、マイクロ回路の過熱を減らしましょう! 特に無線回路の場合 - AKV.

ヘアドライヤーを使わずに SMD 部品をはんだ付けするという記事について議論する

SMDを正しくはんだ付けするにはどうすればよいですか? 遅かれ早かれ、すべてのエレクトロニクス技術者はこの問題に直面する必要がありました。

というときもあります。 シンプルなはんだごて SMD要素に近づくことができません。 この場合、はんだ付けガンと細い金属ピンセットを使用するのが最善です。

この記事では、SMD の適切なはんだ付けおよびはんだ除去の方法について説明します。 切れた電話でトレーニングします。 はんだを外してはんだ付けし直すことを赤い四角で示しました。

はんだ付けステーション AOYUE INT 768 が本格稼働

ヘアドライヤーには適切なアタッチメントが必要です。 小さな SMD カードのはんだ除去とはんだ付けを行う必要があるため、最小のものを選択します。

そして、組み立てられた全体構造がこれです。

つまようじを使用して、SMD にフラックス プラスを塗布します。

これが潤滑油の塗布方法です。

はんだ付けステーションのヘアドライヤーの温度を300〜330度に設定し、部品を揚げ始めます。 はんだが溶けない場合は、細いはんだごての先端を使用して、ウッド合金またはローズ合金で希釈できます。 はんだが溶け始めたら、ピンを使用して近くの SMD に触れないよう慎重に部品を取り外します。

これが私たちの部分を顕微鏡で見たものです

では、ハンダ付けして戻しましょう。 これを行うには、銅編組を使用してスポット (忘れていない場合は接触パッド) をクリーニングします。

余分なはんだを取り除いた後、新しいはんだを使用してバンプを作成する必要があります。 これを行うには、はんだごての先端にはんだを少しだけ取ります。

そして、各接触領域に結節を作ります。

そこにSMDパーツを入れます

そして、はんだが部品の壁に沿って広がるまで、ヘアドライヤーで加熱します。 フラックスも忘れないでください。ただし、必要なのはごく少量だけです。

準備ができて!

結論として付け加えておきたいのは、 この手順小さな部品を扱う能力が必要です。 すべてがすぐにうまくいくわけではありませんが、必要な人は最終的には SMD コンポーネントのはんだ付けとはんだ除去の方法を学ぶでしょう。 職人の中には、はんだペーストを使用して SMD をはんだ付けする人もいます。 はんだ付けの際にはソルダペーストを使用しました BGAチップ記事上で。

家庭での SMD 要素の取り付けとはんだ付け - 現在、基板表面への取り付けを目的とした SMD コンポーネントを使用した電子機器の組み立てがますます一般的になってきています。 この設置技術は部品を最も高密度に配置したものであり、経済的には技術的に安価な製品です。 インターネット上では、このような電子部品の実装方法に特化した記事がたくさん見つかりますが、各アマチュア無線家は SMD 部品を扱う独自の方法を持っています。私の記事では、電子部品の表面実装を実行する私のスキルを共有したいと思います。初心者のアマチュア無線家もゴッドファーザーも、SMD を扱う機会がありませんでした。

注意! すべての写真はクリック可能です。

必要な道具と材料

作業中に必要な工具や材料について少し説明します。 フラックスを塗布するには、適切なピンセット、針 (注射器を使用できます) が必要です。フラックスを塗布するには、太い針の付いた注射器、ワイヤー カッター、低融点はんだが必要です。また、部品自体が小型で取り扱いが難しいため、裸眼では虫眼鏡も必要になります。 そして理想的には、ヘッドルーペなどのデバイスを用意するのも悪くありません。たとえば、このブランドの MG81001-3LED - これは 3 次元レンズのセットと内蔵の拡大鏡です。 LEDバックライト。 そしてさらに 必須の資料 F-3 などの液体フラックス、または純粋なロジン粉末とアルコールから独立して調製されたフラックスが必要ですが、市販されている工業的に製造されたフラックスを使用することをお勧めします。

で 生活条件 SMD 部品を熱風ではんだ付けすることをお勧めします。通常のはんだごての代わりに、このための特別なはんだ付けステーションがあります。 電気ヘアドライヤー。 このような機器は今では大量に販売されており、中国製であれば価格も安くなります。 ここの写真にはそのような中国の装置が示されており、名前を発音するのは難しいですが、このステーションは約3年間、これまでのところ故障なく動作しています。

当然のことながら、先端が細い大きなはんだごては必要ありません。それがなければどこに行くでしょうか? ここでの利点は、この技術を使用して製造された「マイクロ波」はんだ付けチップのセットにあります。 ドイツの会社 80年の経験を持つエルサ。 このセットには、さまざまな形状と目的のチップが含まれています。最も一般的な設計は、内部に凹みを備えたチップで、一定量のはんだが蓄積され、密集したレイアウトの部品を作業するときに便利で、部品間の固着の可能性も軽減されます。密集したマイクロ回路のピン。 交換用のはんだ付けこて先のセットを必ず購入してください。これにより、はんだ付けがより簡単になります。 このようなチップをまだ取得していない場合は、通常の薄い円錐形のチップを使用してはんだ付けできます。

工場のコンベアへの設置 SMD部品このプロセスは、特殊なペーストを基板に塗布することによって実行され、ロボットの助けを借りてコンポーネントが取り付け位置に配置され、それによってはんだペーストが付着し、コンベアに沿ってオーブン内の加熱オーブンに送られます。ボードは所定の温度に加熱されます。 加熱プロセス中に、はんだペーストのフラックスが蒸発し、はんだが溶けて、部品とプリント基板の間に信頼性の高い接触接続が形成されます。

工場の技術をもとに、自宅工房で作品を再現してみませんか。 今ではソルダーペーストが家電量販店やラジオ市場などで幅広く手に入るので、購入するのは難しくないと思います。 ペーストを計量して基板に塗布するには、細い注射針を使用する必要があります。 一番思うのは 適切なオプションシリンジ自体が使用され、その中にペーストが引き込まれ、基板の接触パッド上に絞り出されます。 写真はそれをしない方法、つまり絞りすぎない方法を示しています たくさんの特にボードの左側に貼り付けます。

それでも、コンポーネントのインストール作業は続けます。 ペーストを塗布したパッド上に部品を配置します。現時点ではコンデンサと抵抗です。 レイアウトのこの段階では、ピンセットを使用しないわけにはいきません。たとえば、ピンセットの先端が曲がっている方が使いやすいです。

部品を一度だけ取り付ける場合は、もちろんピンセットを使わずに行うこともできます。たとえば、つまようじを取り、その先端にある種の粘着性の物質(おそらく同じフラックス)を塗布すると、部品をその上に取り付けることがかなり可能になります。サイト。 ここでは、誰かがどう適応するかが重要です。

部品の組み立てが完了し、所定の場所に設置したら、熱風による加熱プロセスが始まります。 低融点はんだは +178°C の温度で溶け始めます。熱風温度の値ははんだ付けステーションのレギュレータで +250°C 以内に設定し、ヘアドライヤーの先端を温度に置く必要があります。約 100 mm の距離で、ヘアドライヤーのノズルを徐々に基板に近づけながら、慎重に基板を加熱し始めます。 高温の圧力にはさらに注意する必要があります 気流, 強い圧力がかかった場合、高確率で基板上のパーツがすべて吹き飛ばされてしまいます。 同様に 鉱工業生産, 加熱炉内で加熱するとフラックスが蒸発し、はんだが溶けると色が変化し、徐々に濃い色から明るい色へと変化していきます。 下の写真はまさにその溶ける瞬間を示しています。

はんだが溶け終わったら、ヘアドライヤーのノズルをプリント基板の表面からゆっくりと離し、基板を冷まします。 写真は最終的に何が起こったかを示しています。 研究によると、部品の端に大量のはんだが落ちている場合は、その場所に余分なペーストがあることを示しており、はんだがほとんどない場合は、ペーストが不十分であることを意味します。

お住まいの地域にははんだペーストが存在しないか、価格が高すぎる場合があります。つまり、ペーストを使用せずにはんだ付けするオプションがあります。 この方法は写真で示され、超小型回路は例として機能します。 まず、コンポーネントが取り付けられるすべての場所を厚いはんだ層で覆う、つまり錫めっきを施す必要があります。

写真では、接触パッドがはんだで覆われ、一種のバンプを形成していることがわかります。 ここで重要な条件の 1 つは、はんだをすべての領域に均一に塗布することです。つまり、結節の高さが同じである必要があります。錫めっきを行った後、フラックスをシリンジからエレメントの取り付け位置に少し垂らして待ちます。とろみがつくまで少し。 この状態ではSMD部品がフラックスにくっつきやすくなります。 ピンセットを使用して特別な注意を払って、指定された場所に超小型回路を取り付けます。 マイクロ回路のピンとボード上のパッドの位置を合わせるのは原則です。

マイクロ回路の近くに、多数の受動素子、セラミックコンデンサ、極性コンデンサを配置しました。 ヘアドライヤーからの熱風の影響で部品が基板から脱落するのを避けるために、上ですでに述べたように、ヘアドライヤーのノズルと部品の表面の間にある程度の距離を置いて基板を加熱し始めます。 重要なことは、ウォームアップを急がないこと、気流を慎重に動かさないこと、そして 小さな部品みんな飛んでいきます。

これらの行動の結果として何が起こったのかを見てみましょう。 この写真では、コンテナが正常にはんだ付けされていることが示されていますが、赤色でマークされた超小型回路のいくつかの脚がはんだ付けされていません。 この欠陥は、パッド上のはんだが不十分であったり、フラックスが十分に塗布されなかったりするなど、いくつかの理由によって発生する可能性があります。 これは、細い円錐形の先端を備えた通常のはんだごてで修正できます。 パッドに少量のフラックスを再度追加し、追加のはんだではんだ付けする必要があります。 このような欠陥を防ぐために、常に拡大鏡を使用する必要があります。

はんだ付けステーションを持たないアマチュア無線家は、前述したように、簡単なはんだごてで対応できます。 以下の写真は、はんだごてを使用したはんだ付け抵抗器と 2 つの超小型回路の例を示しています。 最初の例は抵抗器です。 事前に準備された接触パッド、つまり、はんだとフラックスがすでに塗布されている接触パッドに抵抗器を取り付けます。 はんだ付け時にずれないように千枚通しや針などで押さえる必要があります。

次に、パッド上の部品出力に半田ごての先端を軽く触れるだけで、コンポーネントはすぐに半田付けされます。 はんだごての先端ではんだを取りすぎないように注意してください。そうしないと、過剰なはんだが隣接するピンまたはトラックに対して流れる可能性があります。

抵抗を半田付けした結果がこちら

品質には確かにまだ改善の余地がありますが、信頼できるものです。 はんだ付けの品質の低下は、はんだ付け、抵抗を押す、写真を撮るという作業を同時に行うという不便さ、つまり「第 3 の手」がないために発生します。

休む 電子部品同様の方法でハンダ付けします。 私の場合は、まずベースをコンタクトパッドにはんだ付けします 強力なトランジスタ、しかし、はんだは保存しません。 はんだの一部は半導体ボディの下を流れる必要があり、これにより信頼性の高い電気的および熱的接触がさらに形成されます。

はんだ付けの信頼性に疑問の余地がないように、部品のはんだ付けを開始するとき、針でトランジスタ本体を移動すると、少しスライドするはずです。これは、本体の下のはんだが完全に溶けていることを証明し、余分なはんだ付けが行われます。絞り出され、熱接触が改善されます。 写真はすでに封止されたスタビライザーチップを示しています。

1つの脚をはんだ付けした後、マイクロ回路の取り付けの精度とその脚とパッドの一致をもう一度確認し、残りのピンを端に沿ってはんだ付けする必要があります。

これで、チップは 4 つの側面でしっかりと固定されました。 マイクロ回路のピン間にはんだブリッジができないように注意しながら、残りの脚をはんだ付けします。

作業のこの段階では、記事の冒頭で述べた「電子レンジ」はんだごてチップが非常に役立ちます。 このこて先を使用すると、チップアセンブリを簡単にはんだ付けできます。 多額の十分な結論 簡単な方法、はんだごての先端を超小型回路の脚に沿って動かすだけです。 ピン間にはジャンパーがほとんどなく、片面に 50 本以上のピンがあるチップをはんだ付けするのに約 1 分かかります。 これはとても素晴らしい刺さりです。 持っていない場合は、単純な円錐形の先端を使用して、非常に慎重に作業を行ってください。

マイクロ回路のいくつかのピンを一緒にはんだ付けするような不快な瞬間が発生し、これらのジャンパーを 1 つのはんだごてだけで取り外すのは常に問題です。

次に、シールド線から取り出した編組を使用してそれらを取り外します。 編組はフラックスが飽和するようにフラックスの入った容器に入れ、はんだの流れで問題の領域に適用し、はんだごてを使用してこの編組を通してはんだを加熱します。

余分なはんだはすべて編組に吸収され、チップのパッドとピン間のギャップはきれいな状態に保たれ、不必要な固着がなくなります。

記事の最後に、この投稿が少しでも皆さんのお役に立てれば幸いです。 また、写真ははんだ付けと同時に撮影されたものなので、写真の品質にイライラすることはありませんでした。 電子関係の皆さん、頑張ってください!

SMD- 表面実装型 Devices - 表面実装用コンポーネント - これは、この英語の略語が表すものです。 従来の部品と比較して、より高い設置密度を実現します。 さらに、これらの要素の取り付けとプリント回路基板の製造は、より技術的に進歩しており、大量生産では安価であることが判明したため、これらの要素はますます普及しており、古典的な部品がワイヤリードに徐々に置き換えられています。 で アマチュア無線の設計表面実装 (SMD) 用に設計された部品の使用が増えています。 このようなコンポーネントのはんだ付けは、特に手作業では困難です。

道具と材料

この目的に必要なツールについて少し説明します。 消耗品。 まず第一に、これらはピンセット、鋭い針または錐、ワイヤーカッター、はんだです。フラックスを塗布するためのかなり太い針が付いた注射器は非常に便利です。 パーツ自体が非常に小さいため、虫眼鏡なしで作業するのは非常に困難です。 液体フラックス、できれば中性の洗浄不要のフラックスも必要です。 極端な場合には、そうなります アルコール溶液ロジンも使用できますが、現在では非常に幅広い選択肢が販売されているため、専用のフラックスを使用することをお勧めします。

アマチュアの状況では、特別なはんだ付けヘアドライヤー、つまり熱風はんだ付けステーションを使用してそのような部品をはんだ付けするのが最も便利です。 現在販売されている製品の選択肢は非常に豊富で、中国の友人のおかげで価格も非常に手頃で、ほとんどのアマチュア無線家にとって手頃な価格です。 たとえば、発音しづらい名前の中国製の例です。 私はこの駅を3年間利用しています。 今のところ飛行は正常です。

そしてもちろん、先端の細いはんだごてが必要になります。 このチップがドイツの企業Ersaによって開発された「マイクロウェーブ」技術を使用して作られていればより良いです。 通常のこて先とは異なり、はんだの液滴がたまる小さな凹みがあります。 このチップを使用すると、間隔の狭いピンやトラックをはんだ付けするときにスティックの数が少なくなります。 見つけて使用することを強くお勧めします。 しかし、そのような奇跡の先端がない場合は、通常の細い先端を備えたはんだごてで十分です。

工場出荷時のSMD部品のはんだ付けは、はんだペーストを使用したグループ方式で行われます。 準備された方へ プリント回路基板特殊なはんだペーストの薄い層が接触パッドに塗布されます。 通常、これはシルクスクリーン印刷を使用して行われます。 ソルダーペーストは、はんだの微粉末にフラックスを混ぜたものです。 その粘稠度は歯磨き粉に似ています。

はんだペーストを塗布した後、ロボットがレイアウトします 適切な場所 必要な要素。 はんだペーストは部品を保持するのに十分な粘着性を持っています。 次に、基板をオーブンに入れ、はんだの融点よりわずかに高い温度まで加熱します。 フラックスが蒸発し、はんだが溶けて、部品が所定の位置にはんだ付けされます。 あとは基板が冷めるのを待つだけです。

このテクノロジーを自宅で試すことができます。 このような 半田付け修理会社から購入できる 携帯電話。 ラジオ部品を販売する店では、通常、通常のはんだと一緒に、ラジオ部品も在庫にあります。 ペーストディスペンサーとして細い針を使用しました。 もちろん、これは、たとえば Asus が製品を製造するときに行うほどきちんとしたものではありません。 マザーボード、しかし、私ができる方法は次のとおりです。 このはんだペーストを注射器に取り、針を通してコンタクトパッドにそっと押し込むとより良くなります。 写真を見ると、特に左側でパスタを流し込みすぎて、少しやりすぎたことがわかります。

これで何が起こるか見てみましょう。 ペーストを塗布した接触パッド上に部品を置きます。 この場合、これらは抵抗とコンデンサです。 ここで細いピンセットが役に立ちます。 私の意見では、脚が曲がったピンセットを使用する方が便利です。

ピンセットの代わりに、爪楊枝を使う人もいます。爪楊枝の先端には、粘着性を高めるためにガムボイルがわずかにコーティングされています。 ここには完全な自由があり、自分にとって都合のよいものは何でも構いません。

部品が所定の位置に配置された後、熱風による加熱を開始できます。 はんだ(Sn 63%、Pb 35%、Ag 2%)の融点は178℃*です。 熱風の温度を250℃*に設定し、10センチメートル離れたところからボードを温め始め、ヘアドライヤーの先端を徐々に下げていきます。 空気圧に注意してください。空気圧が非常に強いと、部品がボードから吹き飛ばされてしまいます。 温まるにつれて、フラックスが蒸発し始め、濃い灰色のはんだが明るくなり始め、最終的には溶けて流れ、光沢が出ます。 ほぼ次の写真に見られるとおりです。

はんだが溶けたら、ヘアドライヤーの先端をゆっくりと基板から遠ざけ、徐々に冷却させます。 これが私に起こったことです。 エレメントの端にある大きなはんだの滴は、ペーストを入れすぎた場所と欲張った場所を示しています。

一般に、はんだペーストは非常に希少で高価です。 利用できない場合は、それなしでやってみることもできます。 マイクロ回路のはんだ付けの例を使用して、これを行う方法を見てみましょう。 まず、すべてのコンタクト パッドを徹底的かつ厚く錫メッキする必要があります。

この写真では、接触パッド上のはんだが非常に低い盛り土の中にあることがわかると思います。 重要なことは、それが均等に配布され、すべてのサイトでその量が同じであることです。 この後、すべてのコンタクトパッドをフラックスで湿らせ、しばらく乾燥させて、厚みと粘着性を高め、パーツを密着させます。 チップを意図した場所に慎重に置きます。 マイクロ回路のピンとコンタクトパッドを慎重に組み合わせます。

チップの隣にいくつかの受動部品、セラミックコンデンサと電解コンデンサを配置しました。 空気圧でパーツが飛ばされないように上から加熱していきます。 ここで急ぐ必要はありません。 大きな抵抗器やコンデンサーを吹き飛ばすのが非常に難しい場合でも、小さな抵抗器やコンデンサーは簡単にあらゆる方向に飛んでいきます。

その結果こうなりました。 この写真は、コンデンサが予想どおりにはんだ付けされていることを示していますが、超小型回路の脚の一部 (たとえば、24、25、22) が空中にぶら下がっています。 問題は、コンタクトパッドにはんだの塗布が不均一であるか、フラックスの量または品質が不十分であるかのいずれかである可能性があります。 状況は修正できる 通常のはんだごて細い針で、疑わしい脚を慎重にはんだ付けします。 このようなはんだ付けの欠陥に気づくには、虫眼鏡が必要です。

熱風はんだ付けステーションは良いとあなたは言いますが、それを持っておらず、はんだごてしか持っていない人はどうすればよいでしょうか? 十分な注意を払って SMD要素通常のはんだごてでもはんだ付けが可能です。 この可能性を説明するために、ヘアドライヤーを使わずに、はんだごてだけで抵抗器といくつかの超小型回路をはんだ付けしてみます。 抵抗器から始めましょう。 あらかじめ錫メッキされフラックスで湿らせた接触パッドに抵抗器を取り付けます。 はんだ付け時のズレやはんだこて先への固着を防ぐため、はんだ付け時には針で基板に押し付ける必要があります。

次に、はんだごての先端を部品の端と接触パッドに接触させるだけで十分であり、部品は片面ではんだ付けされます。 反対側も同様に半田付けしていきます。 はんだごての先にはんだがあるはずです 最小限の量、そうしないとスタックする可能性があります。

抵抗を半田付けするとこんな感じになりました。

品質はあまり良くありませんが、接触は信頼できます。 片手で針で抵抗を固定し、秒針で半田ごてを持ち、第三の手で写真を撮るのが難しいため、品質が低下します。

トランジスタとスタビライザーチップも同じ方法で半田付けされます。 まず、強力なトランジスタのヒートシンクを基板にはんだ付けします。 ここのはんだ付けは後悔していません。 はんだの滴はトランジスタのベースの下に流れ、信頼性の高い電気的接触だけでなく、トランジスタのベースとヒートシンクの役割を果たす基板との間に信頼性の高い熱的接触も提供する必要があります。

はんだ付け中、針でトランジスタを少し動かして、ベースの下のはんだがすべて溶けて、トランジスタがはんだ滴の上に浮いているように見えることを確認します。 さらに、ベースの下にある余分なはんだが絞り出され、熱接触が向上します。 これは、基板上にはんだ付けされた統合スタビライザー チップがどのように見えるかです。

次に、さらに先に進む必要があります 難しい仕事- マイクロ回路のはんだ付け。 まず最初に、コンタクトパッド上で正確な位置決めを再度実行します。 次に、外側の端子の 1 つを軽く「つかみ」ます。

この後、マイクロ回路の脚と接触パッドが正しく一致していることを再度確認する必要があります。 この後、同様に残りの極端な結論を取得します。

これで、超小型回路は基板からどこにも出なくなります。 マイクロ回路の脚の間にジャンパーを置かないように注意しながら、他のすべてのピンを 1 つずつはんだ付けします。

ここで、冒頭で述べた「電子レンジ」の刺しが非常に役に立ちます。 これを利用すると、ピンに沿ってチップを動かすだけで、マルチピンの超小型回路をはんだ付けすることができます。 棒はほとんど使わず、0.5mmピッチの50本のピンを片面にはんだ付けするのに1分しかかかりません。 そんな魔法の針がない場合は、すべてのことをできるだけ慎重に行うようにしてください。

マイクロ回路のいくつかの脚が1滴のはんだで覆われており、はんだごてでこの棒を取り除くことができない場合はどうすればよいですか?

ここで、編組シールドケーブルが役に立ちます。 編組にフラックスを含浸させます。 次に、それをスティックに塗布し、はんだごてで加熱します。

編組はスポンジのように余分なはんだを吸収し、超小型回路のピンの短絡を防ぎます。 最小限のはんだが端子上に残り、超小型回路の脚を均一に満たしていることがわかります。

私の文章であなたを退屈させなかったし、写真の品質や得られたはんだ付けの結果であなたをあまり動揺させなかったことを願っています。 もしかしたら誰かがこの資料を役に立つと思うかもしれません。 幸運を!

心から、 ティモシュキン・アレクサンダー

恐怖を感じているかもしれません 小さいサイズ SMD コンポーネントは現代の電子機器で一般的に使用されています。 しかし、これを恐れる必要はありません。 一般的な考えに反して、SMD コンポーネントのはんだ付けは、THT 要素 (スルーホール技術、THT) のはんだ付けよりもはるかに簡単です。

SMD コンポーネントには間違いなく多くの利点があります。

- 低価格;

- サイズが小さい - 1 つの表面により多くの要素を配置できます。

- 穴を開ける必要はなく、極端な場合には、何も開ける必要がありません。

- すべてのはんだ付けは片面で行われるため、常に裏返す必要はありません。

それでは、SMD コンポーネントをはんだ付けするために何が必要かを見てみましょう。

- はんだごて – 通常の安価なはんだごてで十分です。

- ピンセット - 薬局で購入できます。

- 細いはんだ - たとえば直径 0.5 mm。

- フラックスはエチルアルコールにロジンを溶かしたものですが、SMD 部品をはんだ付けするための注射器に入った既製のフラックスを購入することもできます。

そして何? これで全部ですか? はい! ほとんどの SMD コンポーネントのはんだ付けに特別な装置は必要ありません。

1206、0805、MELF、MINIMELFなどのSMDはんだ付け

これらのパッケージは、抵抗、コンデンサ、ダイオード、LED を生成します。 このようなアイテムは紙または プラスチックテープ、自動組み立てに適合しています。 このようなテープはリールに巻かれており、通常は 5,000 個のエレメントが含まれていますが、1 つのリールに 20,000 個のエレメントが含まれていることもあります。

このようなコイルは組立機械に取り付けられるため、製造プロセス全体を完全に自動化できます。 このような生産における人の役割は、新しいコイルの取り付けと完成品の品質管理のみです。

エンクロージャ名は、SMD コンポーネントの寸法をエンコードします。 たとえば、1206 は、要素の長さが 120 ミル、幅が 60 ミルであることを意味します。 ミルは 1/1000 インチまたは 0.0254 mm です。

実際に最も一般的に使用されるケースは 1206、0805、0603、0402、0201、01005 です。手動で取り付ける場合は 1206 ケースが理想的ですが、0402 も手ではんだ付けできますが、これは非常に面倒です。 MELF 素子は円筒形で、ほとんどの場合ダイオードまたは抵抗器です。 さあ、本題に入りましょう!

ダイオードを MELF パッケージにはんだ付けする

まず最初に、コンタクト パッドの 1 つを照射する必要があります。 パッドをフラックスで処理し、はんだごての先端で触れ、しばらくしてからはんだを塗布します。 はんだはすぐに溶けてパッド全体を均一に覆うはずです。 必要なのは、はんだの薄い層だけです。多すぎるよりは少なすぎる方が良いです。

次に、SMD コンポーネントの側面を持ち、はんだ付け領域に配置します。 この後、事前に錫メッキしたパッドを加熱し、SMD コンポーネントをそのパッドに押し込む必要があります。 はんだはコンポーネントのリード線を均等に覆う必要があります。

最後の段階は、2番目のコンタクトのはんだ付けです。 ここでは複雑なことは何もありません。はんだごての先端で接点とパッドに触れ、そこにはんだを塗布すると、すぐに溶けて、はんだ付け領域が均一な層で包まれます。

次の図は、1206 パッケージにコンデンサをはんだ付けする方法を示しています。手順は上記と同じです。

SO8、SO14、SO28などのSMDはんだ付け

論理ゲート、レジスタ、マルチプレクサ、オペアンプ、コンパレータなどの最も単純な集積回路は、SO パッケージに含まれています。 リードピッチは 50mil と比較的大きいです。 特別な設備を必要とせずに簡単にはんだ付けができます。

最初のステップは、コーナーの 1 つにあるコンタクト パッドに錫メッキを施すことです。 パッドにはんだごてを当てて加熱し、はんだを塗布します。

次に、ピンセットを使用して超小型回路を取り出し、はんだ付け領域に置きます。 1206 の例と同様に、チップが基板に貼り付くように錫メッキされたフィールドを加熱します。 マイクロ回路が動いた場合は、接点を再度加熱して位置を調整します。

マイクロ回路が正しく取り付けられ、しっかりと保持されている場合は、残りの脚をはんだ付けします。 はんだごての先を当てて加熱し、はんだを当てて溶かし、はんだを包み込みます。 はんだ付けをより良くするには、フラックスを使用する必要があります。

TQFP32、TQFP44、TQFP64などのSMDはんだ付け

原理的には、TQFP パッケージ内のコンポーネントも SO と同様にフラックスなしでもはんだ付けできますが、ここではアクティブなフラックスがどのような効果をもたらすかを明確に示したいと思います。 FLUXというラベルの付いた注射器で購入できます。

次の例では、チップを TQFP44 パッケージにはんだ付けします。

すべてのはんだ付けパッドにフラックスを塗布することから始めましょう。 フラックスは粘度が高く、非常に粘着性があります。 溶剤でしか掃除できないので汚れには注意してください。

先ほども書きましたが、プリザーブドは行いません。 チップを直接所定の位置に置き、正しい位置に取り付けます。

これまでは、はんだ付けは鋭利な先端で行われていました。 ここでは、一度に複数の脚をはんだ付けするために使用できるナイフ型の先端を使用したはんだ付けをデモンストレーションします。

チップの先端に少量のはんだを集め、超小型回路の反対側の角にある2本の脚に触れます。 したがって、残りの脚をはんだ付けするときに超小型回路が動かないように固定します。

ここで、はんだごての先端に少量のはんだを付けることが重要です。 量が多い場合は、湿らせたスポンジで先端を拭いてください。 まだ半田付けされていない足にこて先を当てていきます。 レッグのショートはアクティブフラックスを使用することで回避できるため、心配する必要はありません。

それにもかかわらず、脚のどこかがはんだでショートしている場合は、はんだごての先端をきれいにしてから、隣接する脚にはんだを分配するか、側面に完全に除去するだけで十分です。

最後に、活性フラックスを洗い流す必要があります。しばらくすると、基板上の銅が酸化する可能性があるためです。 これにはエチルアルコールまたはイソプロピルアルコールを使用できます。