自宅で木製品を加工するには、必要に応じて家具や家具の製造に役立つ、組み立て式の自家製機械を使用するのが最善です。 木製工芸品農場で使用されています。 これで節約できます 現金この装置は少量の作業を実行するときに定期的に使用されるという事実を考慮してください。

機械の動作原理

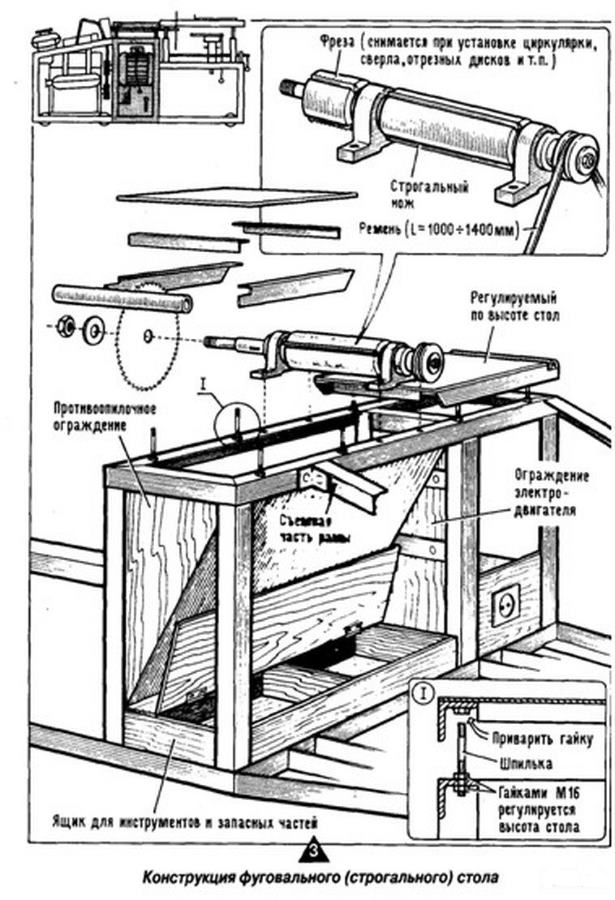

機械は加工用に設計されています 木製品。 構造的には、作業テーブルに特別なスロットが作られ、そこに特別なナイフを備えた作業シャフトが取り付けられ、木製品の加工が確実に行われ、電気モーターによって駆動される仕組みになっています。

デスクトップのデザインは、固定部分と可動部分の 2 つの部分で構成されます。 上部テーブルトップは、3 mmの金属シートまたは厚さ10〜15 mmの合板で作ることができます。

固定フレームは、機械フレームにしっかりと固定されたラックを使用してベッドに取り付けられます。

可動テーブルは、フレームと側壁がテーブルトップに取り付けられている要素を使用して作成できます。 シャフトに対するテーブルの高さは移動により変化します。 ベースプレート調整ネジを使って。

加工中、テーブルの傾きを変更できるガイドを使用して木製ワークを調整します。

天板の位置を変更することで、ワークの切断層の厚みを指定寸法に調整します。

この機械は 1 つまたは 2 つの処理面を備えて作成でき、木材表面の片面または両面の処理を行うことができます。 シャフトに取り付けられているナイフには 2 種類あることも考慮する必要があります。

- 片刃。

- 両刃

片刃ナイフは、ワークピースの加工精度と頻度を維持するために、稼働中に定期的な調整が必要です。

私たちは自分たちの手で機械を組み立てます

自分の手で機械を組み立てるには、すべての寸法を示す図面を作成し、完成させる必要があります。 全行作品 家庭内で使用する場合は、できるだけ多くの機能を備えた、小型コンパクトなデバイスの方が便利です。

事前に準備された図面は、次のような場合によくある間違いを避けるのに役立ちます。 セルフプロデュース自分で作るカンナ盤。

自分の手でかんな盤を作成するには、次のコンポーネントが必要になる場合があります。

- 電気飛行機。

- 滑車;

- 電気モーター;

- ドライブユニット;

- 制御ブロック。

- カッター付き作業シャフト。

- 配線;

- 金属板 3 mm。

- コーナー、パイプ。

- 合板10〜15 mm。

- かんな板。

- 取り付けボルトとナットのセット。

- タッピンねじ

2つのデザインオプション(図面)を使用して、自分の手で自家製の機械を作成できます。

- 電気カンナをベースにしています。

- による 伝統的なスキーム(シャフトは電気モーターによって駆動されます)。

まず、各スキームの図面を作成し、自分の手でかんな機械を組み立てるためのコンポーネントの利点と入手可能性を考慮して最終決定を下す必要があります。

私たちは、個々の部品の製造と機器の組み立て(図面に従って)の作業を実行します。

- 組み立てられるフレームを作ります 金属パイプ、個々の部品を溶接または木製ブロックで接続し、構造強度の要件を満たします。

- ベッドの上には、鉋を取り付けるための切り込みを入れた合板製の作業台を設置します。

- 追加の2枚の合板を取り付けます。これは制限プレートとして機能します - フロントとリア。

- 電動カンナをナイフを上にして取り付け、しっかりと固定します。

- テーブルの作業面に対する電気カンナの位置を調整するための装置を使用して取り付けボルトを固定します。

- 合板製の調整ストップを取り付けます。

カンナ盤設備の特徴

デバイスを製造するには、特別な装置が必要です。

- 出力 0.85 ~ 1.5 kW、シャフト回転速度 1500 ~ 3000 rpm の電気モーター。

- 加工ができる電動カンナです。 木製ブランク幅は250mmまで、長さは100mmから6000mmまで。

- 合板製のデスクトップ 10 ~ 15 mm または 板金 3mm。

- 変更を利用してシャフトの回転速度を変更できるプーリーのセット。

- ワークを固定したテーブルの往復運動や、カッターを垂直または水平方向に並進運動させる機構を搭載できます。

自家製カンナ盤の設計(図面を使用)は、木工機械の技術基準に準拠し、すべての安全要件を満たさなければなりません。

エラーを見つけた場合は、テキストを強調表示してクリックしてください。 Ctrl+Enter.

一般に、これを行うのはそれほど簡単ではありません。 4 面機が必要な場合

やるべきでしょうか? かんな自分の手で。 増粘剤。 横方向および縦方向のプレーニングマシン。

自家製の工芸品で、自分の手で創造的になりましょう。 購入したいと思っていたものはすべて自分の手で行うことができます - 自分で行う方法のビデオ。 「手作りカンナ盤」

小さいながらも実際に取り組んだ経験 産業機械木工と金属切断の両方が、このミニ複合施設の設計と製造に非常に役立つことが判明しました。 その助けを借りて、最大限の成果を生み出すことができるようになりました 各種加工:繊維を縦横両方向に切断(自家製のものを使用) バンドソー。 いわゆる DIY 回覧); プレーニング; 木製品の研削と研磨、旋削と穴あけ(他に挙げるのは難しいでしょう)、さらには金属の加工も含まれます。 一般に、希望があれば、自家製のものであっても、ほとんどすべての機械を自分で作ることができます。 コピー機または自家製のエッジベンディングマシン。

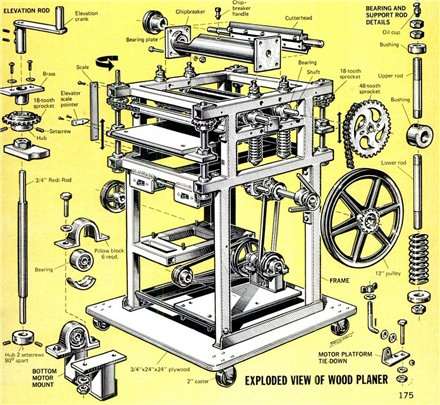

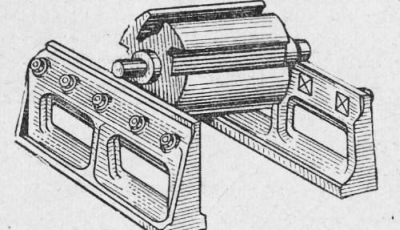

ミニコンプレックスは、一般に 2 つの独立したマシンで構成されます (最初のマシンが 2 番目のマシンのベースまたはサポートとして機能する場合を除く)。 1つ目は電動ジョインター付き丸鋸(日曜大工丸鋸)です。 2台目の旋盤とボール盤。

今日は最初のものについて話します。 そのデバイスを詳しく見てみましょう。 しかしまず第一に、それはいわばユニット図(ジョインターナイフと 丸鋸共通のドライブを持ち、1 つのローター シャフトに取り付けられています)。 このソリューションにより、設計をよりシンプルかつ技術的に高度なものにすることができ、これは間違いなく主要コンポーネントとアセンブリの合理的な配置に影響を与えました。 この研磨機には次のようなコンポーネントがあります 鉱工業生産、両方とも専門家に注文し、もちろん作成しました 自分の手で。 機械フレームの支持部分は古いものの足にすぎないなど、珍しい部品もあります。 ミシン。 そして彼女はうまく馴染んだ 一般的なデザイン実質的には変更せず、むしろ平面テーブルの幅を適切なサイズに調整しました。 フレームの主要部品(ドローバー、クロスメンバー、スペーサーサポート)はチャンネルNo.5から作られました。 フレームとベッドの両方の構造が溶接されています。

両面(両刃)ジョインターナイフ、超硬チップ鋸刃、各種装置を備えた3ナイフローターを搭載し、木材製品の生産を可能にします。 高品質。 接合(カンナ)モードでは、加工面の幅は260mm、切り込み深さは最大2mmです。

ローター (または作動シャフト) は、機械の最も重要かつ複雑かつ重要な部分です。 なお、ジョインター、丸鋸とも共通です。 図面通りに(というか旋盤に発注してフライス盤に発注して)作りました。 しかし、この部分は非常に重要であり、出版されたのはかなり前のことであるため、ローターの図面をもう一度示します。特にローターにいくつかの変更を加えたので、たとえば、ナイフを長くし、それに応じてローターも延長しました。 席その他ベアリング用(トラニオン)など

同じサイトで、機械上で高さを調整し、丸鋸を適切なカッター (または 1 つまたは複数のパスで同じ鋸) に交換することで円形テーブルを持ち上げる機構にも気付きました。溝、四分の一を選択できます。そしてさまざまなサイズの折り目。

鋸刃の直径は 300 mm で、 最大高さ最大 80 mm の切断 (または溝の深さ) が可能です。 ボードの端をトリミングする さまざまな角度丸鋸テーブルの端に取り付けられた装置が役立ちます。 これ スライド機構(ソリと呼びます)は、基板の端のエッジを処理するときに非常に便利です。

この機械の信頼性は、別の旋盤を作成する過程でテストされました。 フレームの作業では、所定の位置に設置された切断ホイールを使用して、チャネルの上部フランジに縦方向のガイドの長円形の穴 (溝) を 3 時間かけて連続的に切断しました。 鋸刃、そしてそれらを磨きました。

フレームの中央(長さの半分)には作動シャフトがあり、そのベアリングユニットは長さ70 mmのM20x1.5ボルトを使用してそれに固定されています。 シャフトドライブは左側で行われます。 作業場所側から見て左側がカンナヘッドのナイフ部分です。 右側には直径32mmのシャフトジャーナルがあります。 実行される作業に応じて、丸鋸、フライス、エメリーホイール、研削砥石、または切断砥石を装備できます。 重要! ツールをシャフトに固定するナットは右ねじです。 作業面機械は3枚の鋼板(テーブル)から構成されています。

2 枚のプレートがプレーニング ローター (シャフト) の両側にあります。 最初の受信テーブルは大工に近い位置にあり、2 番目は送信テーブルです。 両方のテーブルの寸法は同じです。 特別な高さ調整機構 切削工具コンセントテーブルにはそうではなく、この操作は必要に応じてスチールシムを使用して実行されます。

テーブルの表面は、逆トレイ (またはトラフ) の形をした厚さ 5 mm の鋼板でできており、45 x 45 角のフレームに取り付けられ、溶接されています。

一方、丸鋸テーブルは、内蔵された昇降機構を使用して、動作中に鋸刃に対する高さを簡単に調整できます。 円形の足の右側、縦方向のガイドには、角度設定スケールを備えた機構があり、これを使用して、ボードの端を直角だけでなく、他の角度でもトリミングできます。角度。 この機構は、ハンドソーの対応するデバイスに基づいています。

説明されているデバイスは簡単に取り外すことができる、つまり取り外したり、下げたりできることに注意してください。 縦ガイドの材質は、 鋼管直径17mm。 丸鋸テーブルの端にブラケットイヤーを使用して固定されます。

同じテーブルの同じ側に、MU ボルト付きのクランプ バーを使用して、50x50 mm の圧延鋼アングル製ガイド バーがテーブルに取り付けられます。 鋸刃とバーの間の距離によって、切断されるワークの幅が決まります。 また、バー自体は、ワークピースにマークを付けることなく、ワークピースの全長に沿って指定された幅を維持するのに役立ちます。

作業 (ツール) シャフトのローターは、回転速度 1500 rpm の三相 (380 V) 3 kW 電気モーターからの 2 つのリブ付き V ベルト ドライブ (実際には 1 本のベルトのみを使用します) によって駆動されます。 。 エンジンはフレーム内の最下部に配置され、片持ち梁で吊り下げられたサブフレームにヒンジで取り付けられているため、追加のローラーなしでベルトの張力の問題を解決することができました。 材料の高品質な加工を保証するために、加速により加工軸の回転速度が増加しました。 Vベルトトランスミッション。 モータープーリーの直径は作業シャフトプーリーの直径よりも 1.5 倍大きいため、ナイフローターと丸鋸は約 2250 rpm の角速度で回転します。 電気モーターには 4 線ケーブルを介して電力が供給され、電気配線はすべての安全規格に従って行われ、フレームは接地されます。 の場合には 短絡または過負荷が発生した場合、始動機はほぼ瞬時に電源をオフにすることができます。 自動モード。 操作後は、機械の電源を切り、おがくずやほこりを取り除いてください。

この機械は6年間稼働しています。 お見送りします 定期メンテナンス: ベアリングユニットを注入し、ジョインターナイフの保守性、鋸刃の歯の状態をチェックし、機械の V ベルトと電源ケーブルを検査します。

自家製ベンディングマシンも同様の方法で作ることができます。 使いやすさについては、自家製マシンのビデオをご覧ください。 インターネット上で広く入手可能です。

機械が機構に属することを思い出しても間違いではありません。 危険の増加。 使用しない回転部品と切削工具は、安全なカバーで覆う必要があります。 機械の操作には、極度の集中力と安全規制の順守が必要です。 焦らず、力ずくでプロセスを早めず、自分の喜びのために働きましょう。 職場大工は十分に照明を当て、機械の周囲のスペースには十分な空きスペースを確保し、床材は滑りにくくする必要があります。

プレーニングテーブルの作り方

あなたが持っている場合 持ち家またはダーチャの場合は、何かを切ったり、鋸で切ったり、計画したりする必要があることがよくあります。 このためにはそれが必要です。 そんな緊急の必要があったとき、私は 素早い手小さいものを作りました 丸鋸モーター駆動 直流 2PB100M、出力850W。 エンジンパワーはほぼ十分だったが、マシン上で実行できる機能が十分ではなかった。 そこで、別の多機能マシンを作ることにしました。

その間 準備作業材料の収集、機械の設計、製造技術もよく考えられていました。 ソーイング、カンナ削り、平面カンナ、スロッター、フライス加工、工具研ぎの機能を備えました。 機械の上部を別のもの(たとえばジグソー)に置き換えることも想定されていましたが、私はそれに手を付けられませんでした。 保管や単独での移動を容易にするために、マシンの脚は取り外し可能になっており、下部には小さな車輪が取り付けられています。 完全な荒廃の時代(90 年代半ば)だったので、ワークショップや 旋盤購入したシャフト、フライスヘッド、切削工具を除いて、弓のこ、電気ドリル、溶接機を使用して機械を作成する必要がありました。 機械本体、着脱可能な脚、肉厚テーブル本体、およびカンナテーブルフレームは、直径を合わせた丸パイプと角パイプで作られています。 プレーナテーブル - 適切なサイズの 2 枚の厚い金属板で作られています。 鋸テーブル、スロッティング、フライステーブルは 4*4 コーナーで作られています。 プレーニングテーブルを除くすべてのテーブルは厚いプラスチックで覆われています。

機械本体は丸棒と棒の溶接セットです。 角パイプ 2対の脚を下から挿入し、内部にモーター、スイッチとコンデンサーを備えたボックス、昇降機構を備えた4つのスタンド上のシックナーテーブルが取り付けられています。 カンナテーブルのフレームを本体に上から差し込み、側面にスロッターやルーター用のテーブルを取り付けます。

シックナーは機械の重要な部分であり、同じサイズのワークピースが重要な窓、ドア、その他の建具製品の製造に必要です。 機械の厚み調整機能は、プレーニング シャフトによって実行されます。 調節可能なテーブル。 ワークピースは、絞り装置から取出された 2 つのゴム引きローラーによってテーブルに押し付けられます。 洗濯機。 テーブル上のワークの移動は手作業で行うため、機構は作りませんでしたが、樹脂製の木材でなければそれほど力を入れる必要はありません。 機械本体では、テーブルはテーブルの角にある 4 本の垂直ロッドに取り付けられており、これらのロッドはベースに溶接された 4 本のチューブにしっかりとはめ込まれています。 昇降機構- テーブルに沿って取り付けられたスライドと V の字型の 4 つのレバーが付いたネジ。上端はスライドに取り付けられ、下端は機械のベースに取り付けられます。

プレーナテーブルのフレームも丸パイプと角パイプを溶接して作られています。 その上にシャフト、前後テーブルが設置され、その上の2つのラックには鋸テーブルも挿入されます。 3 つのナイフ用のシャフト、長さ 25 cm、右側に鋸が取り付けられ (鋸刃またはカッターの取り付けが可能)、左側にフライスヘッド、円錐または丸ヤメ、溝切り用のドリルまたはカッターが取り付けられます。 プレーナテーブルは調整可能です - 後部のテーブルはテーブルプレートに溶接された 4 本のボルトを使用し、前部のテーブルは偏心機構を備えています。 旋盤がない場合、偏心器は次のように作成されます。 オートバイのフォークから 2 つのパイプを取り出しました。 シャフトが挿入されています より小さい直径片側にオフセットしてしっかりと溶接されています。 チューブには自転車の後輪用の 2 つのブッシュ (理想的な直径) が装備されており、テーブル プレートに溶接されています。 シャフトはプレーナテーブルのフレームに固定されたブッシュに挿入され、レバーとロッドによって相互に接続されます。 前後テーブルの平行度を確保するため、ロッドの長さを調整可能です。 また、プレーニング テーブルのフレーム上には 2 本の加圧シックナー シャフトがあります。

鋸テーブルは角から溶接され、その上に厚さ10 mmのテキストライトシートがリベットで固定されています。 チューブにしっかりとフィットし、持ち上げ高さ (鋸の出口) を調整するためにボルトで固定される 2 本の垂直ポストを使用して機械に取り付けられます。 上昇した位置では、テーブルは平面プレーナー上でプレーニングするときにチップ反射鏡として機能します。 テーブルには定規と直角定規が付いています。

エンジンは元々古い機械だったのですが、焼損してしまい三相4kWに換装しました。 3000 rpm、スターコンデンサを介して接続。

自分の手でカッティングマシンを作る方法。

この切断機は、アルミニウムからスチールまで、あらゆる種類の金属を切断できるように設計されています。 貿易分野では、さまざまな機械が豊富に取り揃えられています。 異なる価格, しかし、必要に応じて、廃材から自分で作ることもできます。

必要になるだろう

- コーナー;

— チャンネル;

- ドリル;

— 溶接機;

- シャフト;

- コイル;

— 電気エンジン;

— ベアリング時間;

- 自動;

- ボタン;

— 始動回路;

— 電気回路レイアウト用の電気ボックス。

説明書

1 まずフレームを溶接する必要があります。 コーナーNo.25が製作に適しています。 フレームの製作には溶接機やボルトとドリルを使用します。 角を必要な長さにカットし、上下のフレームを溶接またはねじり、脚を溶接します。 切断機の場合、適切なフレーム寸法は 40x60 cm、高さ 1.20 cm です。

2 チャネル No. 10 をフレームに溶接します。これにより、フレームが大幅に強化され、その後、最も耐久性のある合金であっても、あらゆる種類の切断が可能になります。

3 2 本の強力なスチール製ポストをチャネルにねじ込みます。 まず、40×60cmの正方形を切り出し、ボルトでねじ込むか、溶接機で溶接します。

4 旋盤店から直径 12 mm のシャフトとコイルを注文し、製作したシャフトに取り付けます。 旋削サービスのコストは、部品を注文する地域と、鋼材を自分で持ち込むか、すべてを既製の材料で作るかによって異なります。

5 付属の四角でシャフトを接続し、コイルを取り付けます。 チャンネル No.10 をコイルに溶接します。 その上に電気モーターとベアリングサポートを取り付けます。

6 電動モーターを購入します。 切断機の場合、1430 rpm を与える 1.5 kW の出力で十分です。 3 相が接続されている場合、最も 最良の選択肢より強力なものが購入されるでしょう 三相モーター、すぐに速度が上がり、より速く切断します。

7 レイアウトについて 電気図既製のボックスを購入すると、自分で作るよりもコストがはるかに安くなります。 機械を接続するには、エンジンに接続する 3 極始動回路ブレーカー、非常停止ボタン、および始動回路が必要です。

8 ボックスと 3 極サーキットブレーカーを介してモーターを接続します。 非常停止ボタン - 直接。

9 組み立てた機械に必要なサイズのカッティングディスクを取り付け、全体を保護カバーで覆います。 次に、製造されたものを使用できます 切断機本来の目的のために。

にカテゴリー:

建具

かんなナイフおよびナイフシャフト

かんなナイフ。 カンナナイフは薄刃と厚刃に分かれます。 薄いナイフの寸法: 長さ 40 ~ 1810 mm、幅 30、35、40、45 mm、厚さ - 3 mm。 それぞれの厚さ: 40 - 800、75 - 120; 6、8~10mm。 薄いナイフはすべて高品質の工具鋼から作られています。 このような鋼で作られた厚いナイフの場合、厚さ1.5〜2 mmの層が全長とナイフの幅の半分に沿って刃先の側面に溶接されます。

厚いナイフの尻側には、クランプボルト用のスロットがあります。 スロットの深さはナイフの幅の 0.55 に等しく、スロットの幅はクランプ ボルトの直径より 1 ~ 1.5 mm 大きくなります。 スロットの数は 2 ~ 10 で、スロット間の距離はナイフの長さに応じて 60 ~ 80 mm です。 薄いナイフには溝がありません。

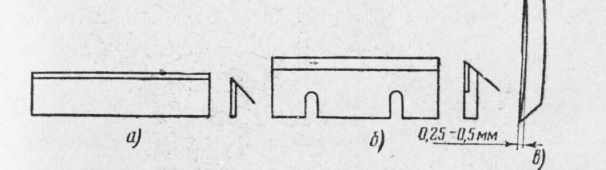

プレーニングナイフの刃先側には、幅全体で 0.25 ~ 0.5 mm の均一なたわみがあることがよくあります。 ナイフをナイフシャフトにクランプするとき、たわみによりナイフの取り付け強度が増加し、さらに刃先の剛性が増加します。

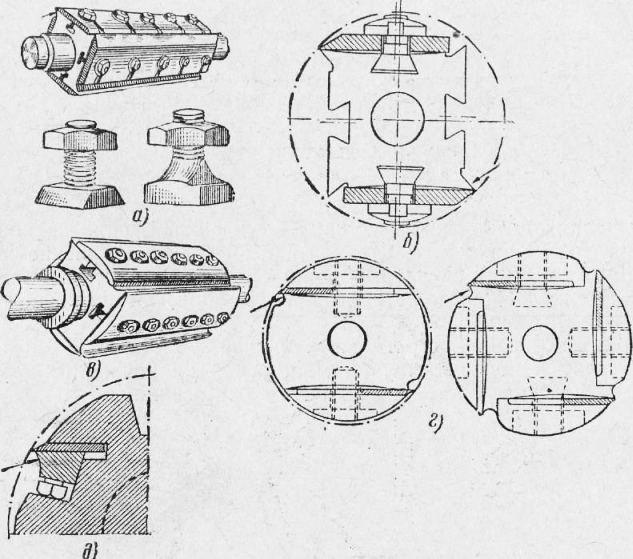

米。 1. かんなナイフ: a - 薄い。 b - 厚い。 c - 幅方向のナイフのたわみ

ナイフの前端は滑らかで磨かれている必要があります。 後端は滑らかな場合もあれば、溝が付いている場合もあります。 波形はナイフのシャフトへのナイフのより良い接着を促進します。 亀裂のあるナイフは作業には適しません。 貝殻や錆びたものはナイフに使用できません。

先端角 かんなナイフ 40°。 包丁は包丁研ぎ工房で研ぎます。 研磨機; 砥石を使って手作業で包丁をまっすぐにするしかありません。

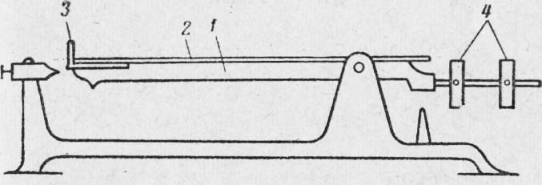

米。 2. かんなナイフのバランスをとるためのスケール: 1 - スケールビーム。 2 - ナイフ。 3 - 強調。 4 - ヒンジ

同じナイフシャフトに取り付けられたすべてのナイフは、同じ厚さと同じ重量でなければなりません。 包丁の重さは一本一本計量して確認します。 さらに、各ナイフのバランス、つまり重心がちょうど中央に来るようにバランスをとる必要があります。 ナイフは特別なバランススケールでバランスが取られています (図 80)。 ナイフの端をストップに近づけて平均台の上に置き、ヒッチを使用して秤のバランスをとります。 この後、ナイフを裏返し、もう一方の端をストッパーの近くに置きます。 スケールのバランスが崩れると、ナイフは対称軸に対してバランスが取れなくなります。

ナイフの両方の半分の重量と、1 つのヘッドのすべてのナイフの重量を均等化するには、特定のナイフの尻から金属の一部を削り取ります。 金属をバットに溶接することはあまり一般的ではありません。

ナイフのシャフト。 かんな加工機の作動シャフトは、ナイフ シャフトと呼ばれることが多く、ナイフ ヘッドまたはチャックと呼ばれることもあります。 ナイフのシャフトは中実で、単一の鍛造品または複合材で作られています。 複合シャフトの場合、軸は個別に加工され、ナイフ カートリッジがしっかりと固定されます。

米。 3. ナイフシャフト: a - ナイフを固定するための四角いシャフトとボルト。 b - 厚いナイフを四角いシャフトに取り付ける。 c - ライニングを使用して薄いナイフを四角いシャフトに固定します。 d - セグメント形状のライニングを使用して、正方形のナイフシャフトを丸いナイフシャフトに変換します。 d - 丸いシャフトへのナイフの固定 (矢印はブレーカーのスロープを示します)

ナイフのシャフトは四角形または円形です。

角シャフト(図3、a)は、T字形または台形の断面の端に縦溝があり、そこにナイフを固定するためのボルトが挿入されます。 ボルトの種類は図の通りです。 3、a、締結 - 図中。 3、b. 薄いナイフを取り付ける場合はパッドが使用されます(図3、c)。

角シャフトの主な欠点は、回転するたびにシャフトとワークテーブルの端との間にかなりの距離が形成され、機械オペレーターが隙間に指を入れる可能性があり危険であることです。 オープン プレーナーでは、四角いカッター シャフトは使用できません。 角シャフトのその他の欠点は次のとおりです。 1) ナイフはボルトが配置されている場所でのみ固定されているため、ボルト間の空間では動作中にナイフの振動 (揺れ) が発生する可能性があります。 2) シャフトに 4 枚を超えるナイフを取り付けることはできません。 シャフトの直角度をなくすために、ボルトの下にセグメント状のライニングが使用されます(図3、d)。

ソリッドターンラウンドシャフトが最も安全です。 ナイフを固定するために、これらのシャフトの側面には縦方向の溝があり、そこにナイフとネジ付きの台形クランプインサートが挿入されます(図3、e)。 このナイフの固定方法は非常に信頼性が高く、ナイフが全長に沿って均等に固定されるため、操作中にナイフとライナーが溝から飛び出す可能性や刃先の振動がなくなります。 また、この方法により大幅な設置が可能となります。 大量四角いナイフよりもナイフ。

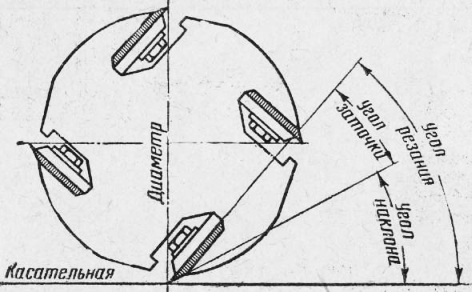

米。 4. ナイフシャフトに挿入するカンナナイフの研ぎ角度、切断角度、傾斜角度の決定

グレインブレーカーを形成するには、ナイフの刃先の前方の角形シャフトに傾斜を付け、オーバーレイを使用してセグメント状の縦方向の凹みをシャフトに作成します。 丸いシャフトでは、傾斜はライナーで作成されます。

ナイフのシャフトは、その形状が何であれ、真っ直ぐでバランスが取れていなければなりません。つまり、全長に沿って同じ厚さ(直径)、同じ密度、同じ体積重量を持たなければなりません。

シャフトに取り付けられたカンナナイフの切断角度は50〜65°、傾斜角は10〜15°です。 角度は図のように決まります。 4.

取り付けられたすべてのナイフの刃先は、シャフトの中心から同じ距離に位置し、チップ ブレーカーの刃の上に 0.5 ~ 1.5 mm 均等に突き出ている必要があります。 ナイフの中央から端に向かってボルトを締めます。 機械を 5 ~ 10 分間運転した後、機械を停止し、ボルトを締めます。

ナイフ付きシャフトのバランスは、ストップ付きの回転軸の周りを回転させることによってチェックされます。 停止後にシャフトが完全に動かない場合は、バランスが取れていると見なされます。 アンバランスなシャフトは、よく言うように「転がり落ちる」、つまり完全に停止するまでさらに回転運動をします。 バランスを確認する前に、必ずドライブベルトを取り外してください。

シャフトのより正確なバランス調整は、バランスナイフでシャフトを回転させることによって行われます (図 5)。

米。 5. バランスナイフのカッターヘッド

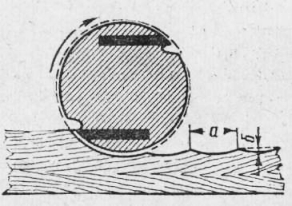

米。 6. 回転ナイフによるプレーニング: a - 波長。 b - 尾根の高さ

ナイフの正しい高さ設定を確認するには、正確にトリミングされた定規を 1 つのナイフの端に当て、ナイフのシャフトを回転させます。 すべてのナイフの刃先が定規に引っかからず、定規との隙間が同じであれば、ナイフの高さは正しく設置されていると考えられます。

回転ナイフによるカンナ削りはカンナ削りとは異なります ハンドツール。 たとえば、ハンドジョインターでプレーニングすると長い連続した切りくずが得られ、回転ナイフでプレーニングすると短い切りくずがセグメントの形で切断されます。 材料の繊維全体には、切りくずの代わりにくぼみが形成され、これは通常ウェーブと呼ばれます。 平面を削ると波状になります(図6)。

波が短くなるほど、波の間の尾根が低くなり、平面はきれいになります。 プレーニングの純度(波長)は、ナイフシャフトの回転数、シャフト上のナイフの数、および

材料の送り速度。 シャフト速度が高く、シャフト上のナイフの数が多いほど、プレーニングはよりきれいになります。 以前の設計のかんな盤では 3000 ~ 4000 rpm しか回転しませんでしたが、最新のかんな盤ではシャフトの回転数が 5000 ~ 6000 rpm になります。 4〜8本のナイフを取り付けます。

送り速度を下げると、プレーニングの清浄度は向上しますが、同時に労働生産性が低下します。 したがって、非常に曲がりの多い木材や貴重な木材を削る場合など、例外的な場合にのみ送り速度を下げることができます。

米。 7. 接合機の設計図: 1 - ベッド。 1 - ナイフシャフト; 3 - プレートを上げ下げするためのネジ。 4 - デスクトップ。 5 - ガイド定規

かんなナイフ。カンナナイフは、薄いものと厚いものに分けられます (図 79)。 薄刃包丁の寸法:長さ40~1810 んん、幅30、35、40、45 んん、厚さ - 3 んん;それぞれの厚さ: 40-800、75-120; 6、8~10 んん。薄いナイフはすべて高品質の工具鋼から作られています。 このような鋼で作られた厚いナイフの場合、刃先の側面が全長に沿って溶接されています。 そしてナイフ層の幅の半分、厚さ1.5〜2 んん。

厚いナイフの尻側には、クランプボルト用のスロットがあります。 スロットの深さはナイフの幅の 0.55 に等しく、スロットの幅は 1 ~ 1.5 です。 んんクランプボルトの直径より大きい。 スロット数は2~10、スロット間の距離は60~80です。 んん、ナイフの長さに応じて。 薄いナイフには溝がありません。

プレーニングナイフの刃先の側面には、幅全体にわたって 0.25 ~ 0.5 の均一なたわみがあることがよくあります。 んん(図 79、 Ⅴ)。ナイフをナイフシャフトに固定すると、そのたわみによってナイフの固定強度が増加し、さらに刃先の剛性が増加します。

|

ラ. |

B) 0.25-0.5mm、

同じナイフシャフトに取り付けられたすべてのナイフは、同じ厚さと同じ重量でなければなりません。 包丁の重さは一本一本計量して確認します。 さらに、各ナイフのバランス、つまり重心がちょうど中央に来るようにバランスをとる必要があります。 ナイフは特別なバランススケールでバランスが取れています (図 80)。 1 天秤のくびきの上に置かれる 2 この後、ナイフを裏返し、もう一方の端をストップの近くに置きます。 スケールのバランスが崩れると、ナイフは対称軸に対してバランスが取れなくなります。

ナイフの両方の半分の重量と、1 つのヘッドのすべてのナイフの重量を均等化するには、特定のナイフの尻から金属の一部を削り取ります。 金属をバットに溶接することはあまり一般的ではありません。

ナイフのシャフト。 かんな加工機の作動シャフトは、ナイフ シャフトと呼ばれることが多く、ナイフ ヘッドまたはチャックと呼ばれることもあります。 ナイフの軸はしっかりとしたものにすることができます

回転するたびにかなりの距離が生じ、機械のオペレーターがこれらの隙間に指を入れる可能性があるため、危険が伴います。 オープン プレーナーでは、四角いカッター シャフトは使用できません。 角シャフトのその他の欠点は次のとおりです。 1) ナイフはボルトが配置されている場所でのみ固定されているため、ボルトの間の空間では動作中にナイフの振動 (揺れ) が発生する可能性があります。 2) シャフトに 4 枚を超えるナイフを取り付けることはできません。 シャフトの直角度をなくすために、ボルトの下にセグメント状のライニングが使用されています(図 81、 G)。

ソリッドターンラウンドシャフトが最も安全です。 ナイフを固定するには、これらのシャフトの側面に縦方向の溝があり、そこにナイフとネジ付きの台形クランプインサートが挿入されます(図81の(3))。この固定方法は非常に信頼性が高く、ナイフが破損する可能性がありません。さらに、この方法では、ナイフが全長に沿って均等にクランプされるため、動作中にナイフとインサートが溝から飛び出すことや、刃先の振動を防ぐことができます。また、この方法では、丸シャフトに非常に多くのナイフを取り付けることができます。正方形のものよりも。

チップブレーカーを形成するには、ナイフの刃先の前の四角いシャフトと、ライニングが施されたシャフトに、セグメント状の縦方向の凹部である傾斜が作成されます。 丸いシャフトでは、傾斜はライナーで作成されます(図 81、e)。

ナイフのシャフトは、その形状が何であれ、真っ直ぐでバランスが取れていなければなりません。つまり、全長に沿って同じ厚さ(直径)、同じ密度、同じ体積重量を持たなければなりません。

シャフトに取り付けられたカンナナイフの切断角度は50〜65°、傾斜角度は10〜15°です。角度は図のように決定されます。 82.

取り付けられているすべてのナイフの刃先は、シャフトの中心から同じ距離に位置し、チップ ブレーカーの刃から 0.5 ~ 1.5 だけ均等に突き出ている必要があります。 んん。 ナイフの中央から端に向かってボルトを締めます。 機械を 5 ~ 10 分間運転した後、機械を停止し、ボルトを締めます。

ナイフ付きシャフトのバランスは、ストップ付きの回転軸の周りを回転させることによってチェックされます。 停止後にシャフトが完全に動かない場合は、バランスが取れていると見なされます。 アンバランスなシャフトは、よく言うように「転がり落ちる」、つまり完全に停止するまでさらに回転運動をします。 バランスを確認する前に、必ずドライブベルトを取り外してください。

もっと 正確なシャフトはバランスナイフで回転させてバランスをとります (図 83)。

ナイフの正しい高さ設定を確認するには、正確にトリミングされた定規を 1 つのナイフの端に当て、ナイフのシャフトを回転させます。 すべてのナイフの刃先が定規に引っかからず、定規との隙間が同じであれば、ナイフの高さは正しく設置されていると考えられます。

ロータリーナイフを使用したカンナ削りは、ハンドツールを使用したカンナ削りとは異なります。 たとえば、ハンドジョインターでカンナ加工を行う場合は、長い連続した切りくずが得られますが、回転ナイフでカンナ加工を行う場合は、短い切りくずがセグメントの形で切断されます。 材料の繊維全体に、切りくずの代わりに凹みが形成されます。これは通常、「くぼみ」と呼ばれます。 波。平面は波状になります (図 84)。

波が短くなるほど、波の間の尾根が低くなり、平面はきれいになります。 プレーニングの純度(波長)は、ナイフシャフトの回転数、シャフト上のナイフの数、および106によって決まります。

材料の送り速度。 シャフト速度が高く、シャフト上のナイフの数が多いほど、プレーニングはよりきれいになります。 以前の設計のプレーニングマシンは 3000 ~ 4000 rpm しか回転しませんでしたが、最新のプレーニングマシンではシャフトが 5000 ~ 6000 rpm を回転します。 4〜8本のナイフを取り付けます。

送り速度を下げると、プレーニングの清浄度は向上しますが、同時に労働生産性が低下します。 したがって、非常に曲がりの多い木材や貴重な木材を削る場合など、例外的な場合にのみ送り速度を下げることができます。