テーマに関するプレゼンテーション: 電源をオンにする 旋盤木工

水分含有量は重要な役割を果たします。 乾燥機の木材は少し厚いかもしれません。 最も重要なことは、壁の厚さが何であれ、ボウル全体で均一でなければならないということです。 壁だけでなく、 下部この厚さを維持する必要があります。 この壁とベースの厚さの一貫性により、ボウルが乾燥するときに均一に乾燥することが保証されます。 成功はこの一貫性にかかっています。 ボウルがこれほどの厚さまで成長したのは、単に塊のほとんどがなくなったからであり、割れていないのです。

残った部分は十分に薄いため、乾燥プロセス中に発生する力は大幅に軽減されます。 つまり、ひび割れることによって応力を緩和するのではなく、木が自由に動いて応力を緩和することができるのです。 旋削が完了したら、研磨する前にボウルの表面を自然乾燥させます。 ボウルは置いたままにしておきます フロントパネル 1 日ほど、または表面が研磨できるほど乾燥するまで放置します。 暑くて乾燥した天候では、数時間しかかかりません。

砂を濡らすと、 良いテクニックただし、乾燥時間が長くなります。 プロパントーチを使用して濡れたボウルを洗うこともできます。 このテクニックを使用するときは、同じ場所に長時間横たわらないでください。 目的は、ボウルを乾燥させることではなく、表面の水分を洗い流すことです。 熱しすぎるとボウルが割れてしまいます。 この手続きには長い時間がかかり、プロパンガスは安くありません。 サンディングでも同じことが言えます。 長時間同じ箇所を研磨する際に圧力をかけすぎると、熱がこもりクラックが発生する可能性があります。

高速他の原因がある場合は、遅い研削速度が推奨されます。 サンディングが完了したら、通常は #150 のサンドペーパーで、フェースプレートの穴を通してボウルの中心に印を付け、ボウル トレイのネジ穴をブレーキまたは回転させます。

写真17 脚の中心に印を付けます。 分離ツールを使用してボウルを取り外すこともできます。 このサイズ、つまりベースの厚さが壁の厚さと同じであることが重要です。 写真19 尻尾はジャムに対してボウルを収納します。 写真21 小さな玉座を倒す。

1/17

テーマに関するプレゼンテーション:木工旋盤を回す

スライド番号 1

さて、最初の段落で述べたトリックについてです。 まず、ネジ穴を開けたばかりの底の砂ではありません。 これだけでもひび割れの原因には十分です。 ボウルが乾くまで待って、この作業を完了します。 次に、濡れたボウルを茶色の紙で裏打ちされたスーパーマーケットの袋 3 枚に入れ、1 枚をもう 1 枚の袋の中に入れ、しっかりと包みます。 常に湿度が高く、その状態が続く傾向にある地域では、3 袋は多すぎるかもしれませんが、特にボウルが終わった今では、後悔するよりも安全を確保したほうが良いでしょう。

スライドの説明:

木工旋盤の回転 旋盤では製品が回転され、その輪郭はいくつかの体積幾何学的形状で構成されます。 これらの図形は、球、円錐、円柱、およびトーラスです (図を参照)。 機械での部品の旋削は、特別なカッター、つまり旋削チゼルを使用して実行されます。 通常の大工用ノミとは異なり、ハンドルが長いため、ツールをしっかりと保持でき、コントロールが容易になります。 加工の品質により荒旋削と仕上げ旋削が区別され、工具の選択はこれに依存します。

ボウルを作業場、ガレージ、または一定の湿度と温度を維持できる環境に置いておきます。 エアコンや暖房が効いている部屋はあまり良くありません 良いアイデア。 ドライヤーが乾燥すると、ボウルも乾燥します。 木材の水分含有量、湿度、温度に応じて、通常は 1 ~ 2 日から 3 週間かかります。 環境そしてタイプします。 通常、木材は年間約 1 インチ乾燥します。 茶色の紙袋を使用すると、ボウルの外側から湿気がゆっくりと移動します。

ボウルに水分がほとんどまたはまったく残っていない場合、バッグは乾燥します。 砂漠に住んでいる場合は、4 袋、場合によっては 5 袋試してみてください。 乾燥の過程で、茶色の紙袋の中でこれらの不思議な出来事が起こります。 別の乾燥方法は、ボウルを電子レンジで加熱することです。 電子レンジは水分を除去するのではなく、水分を保持するように設計されているため、この方法はあまり効果的ではありません。 ボウルの水分がほとんどなくなるまでこれを続けます。 ここでの考え方は、長期間放置しないことです。そうしないと、森林が伐採されてしまいます。

スライド番号 2

スライドの説明:

旋盤の歴史 旋盤の歴史は西暦 650 年に遡ります。 紀元前 e. この機械は、同軸上に設置された 2 つのセンターで構成されており、その間に木、骨、または角で作られたワークピースがクランプされていました。 奴隷または見習いがワークピースを回転させました。 マスターはカッターを手に持ち、押し込みました。 正しい場所にワークに取り付け、切りくずを取り除き、ワークに必要な形状を与えます。 その後、緩んだ紐を付けた弓を使用してワークピースを動かしました。 紐はワークピースの円筒部分に巻き付けられ、ワークピースの周囲にループを形成しました。 丸太を鋸で切断するときの鋸の動きと同様に、弓が一方向または他方向に動くと、加工物はその軸の周りを、最初は一方向に、次にもう一方の方向に数回回転します。

1分程度の短いバーストで十分です。 紙袋を使えば手間をかけずに同じことができます。 ただし、マイクロ波加熱で特に役立つのは、濡れたボウル内の蒸気が曲げられる可能性があることです。 実際には、いくつかの素敵なことができます。 壁が十分に薄い場合は、水差しのように側面を互いに向かって曲げることができます。 どうやってボウルをこのように回したのか説明してみてください。

楽しかった。 これは十分な質量が除去されず、チェックや亀裂が発生する可能性があるため危険です。 さらに、プロセスに時間がかかりすぎます。 彼らの推論は、ボウルがその形状を保持しているということです。 彼らは丸いままです。 私の経験では、彼らはまだ動いています。 それほどではありませんが、最終製品はまだ完全に丸くはありません。

スライド番号 3

スライドの説明:

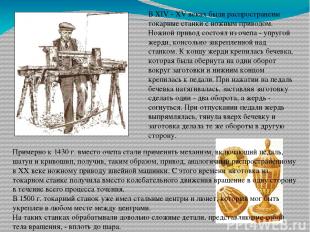

14 世紀から 15 世紀には、足踏み旋盤が一般的でした。 フットドライブは、機械の上に片持ち梁で取り付けられた弾性ポールであるオチェパで構成されていました。 ポールの先端に紐を取り付け、工作物に一周巻き付け、下端でペダルに取り付けました。 ペダルを踏むと紐が伸びて工作物が1~2回転し、ポールが曲がります。 ペダルを放すと、ポールが真っ直ぐになり、紐が引き上げられ、工作物が同じように反対方向に回転します。 1430 年頃、オチェチャの代わりに、ペダル、コネクティング ロッド、クランクを含む機構が使用され始め、20 世紀に一般的であったものと同様の駆動力が得られました。 フットドライブ ミシン。 その時から、旋盤上のワークピースは、旋削プロセス全体を通じて、振動運動ではなく、一方向に回転するようになりました。 1500 年には、旋盤にはすでに鋼製の中心と振れ止めがあり、中心間のどこでも強化できるようになっていました。 このような機械では、ボールに至るまで回転体である非常に複雑な部品が処理されます。

この手順により、通常、樹皮が付着した状態で自然の横端を回転させる可能性が排除されます。 別の硬化技術は、回転させたボウルをポリエチレングリコールに浸すことです。 このプロセスは多大な労力を要し、少なくとも数週間の浸漬とさらに数回の自然乾燥または低温乾燥が必要です。 そして、この余分な作業で何が得られるのでしょうか? 触るとワックス状のボウルはフィニッシュを受け付けず、ジャイロスコープが非常に強いため、常に濡れてベタベタした感じになります。

スライド番号 4

スライドの説明:

一般的な噂では、悪魔自身がろくろを発明し、最初に知られている機械装置はろくろであると言われていますが、旋盤はさらに以前に発明されたようです。 さて、最初の旋盤が作られた後、正しいホイールが回転しました。 丸い形そしてろくろ。 旋盤もその一つです 偉大な発明人類。 旋盤は主に回転体を旋削しながら切りくずを除去して加工する機械です。 旋盤は世界で最も古い機械の 1 つであり、これに基づいて他の機械 (穴あけ、ボーリングなど) が作成されました。機構は旋盤で製造されており、他のグループの機械の中で最も一般的に製造されています。

ボウルが完成したら、仕上げの形状をボウルに適用します。 標準的な仕上げであればどれでも機能します。 一晩乾燥するとしっかりと固まります。 食器として使用するボウルには、 鉱油またはコーン油。 他のオイルも使用できますが、ピーナッツやオイルは使用しないでください。 オリーブオイル汚れや細菌が集まり、年齢とともに成熟する傾向があるためです。 表面上の固形物が硬い表面を残さないため、1 回または 2 回以上の塗装は行わないでください。

スライド番号 5

スライドの説明:

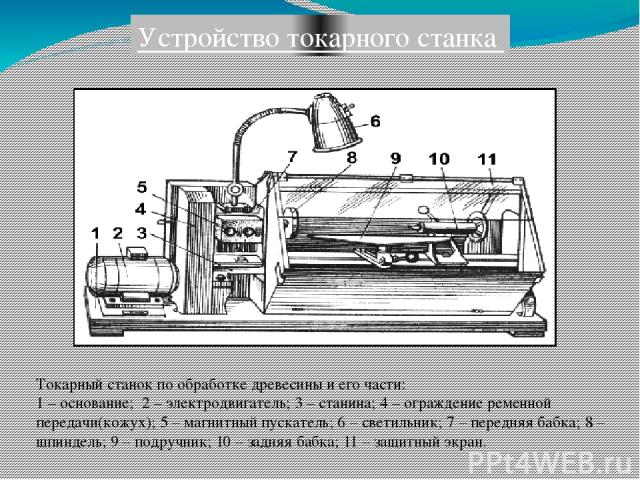

製品を正しく正確に加工するには、製品が機械に正しく取り付けられ、しっかりと固定されていることが必要です。 この目的のために、各旋盤には適切な装置が装備されています。 しかし、同じ旋盤で加工される製品の形状やサイズは多種多様であるため、治具のデザインやサイズも多種多様でなければなりません。 旋盤に搭載されているさまざまなデバイスの範囲が広いほど、旋盤での作業をより適切かつ正確に行うことができます。

簡単にスプレーでき、すぐに乾燥し、残ります。 硬い表面; 私が気に入っている3つの重要な要素。 グリーンウッドのボウルを裏返し、すべての作業を一度に行い、紙袋に入れて乾燥させてから仕上げを施します。 本当のテストは、店に出かけて試してみることです。 これらの簡単なテクニックとコツをマスターするまで、続けてください。 努力する価値はあるでしょう。 廃棄された木材を有用で美しいものにリサイクルしたという事実はやりがいがあり、場合によっては販売することもできます。

それは、彼らが言うように、ケーキの上の飾りです。 私たちのほとんどにとって、効率的な自宅ワークショップを構築するには、長期間にわたって機器を購入する必要があります。 本当、新しい ハンドツール通常、すぐに入手できますが、大型のデスクトップ マシンの場合は、アマチュアの修理屋をガレージ セールに送り込み、中古品の取引を必死に探すのに十分な投資です。

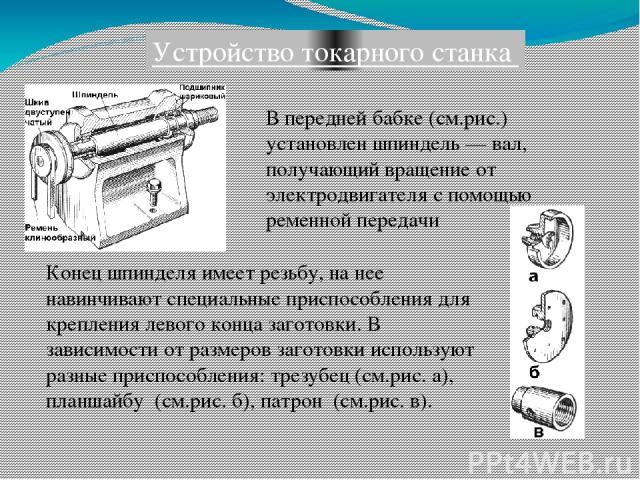

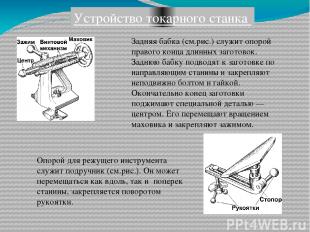

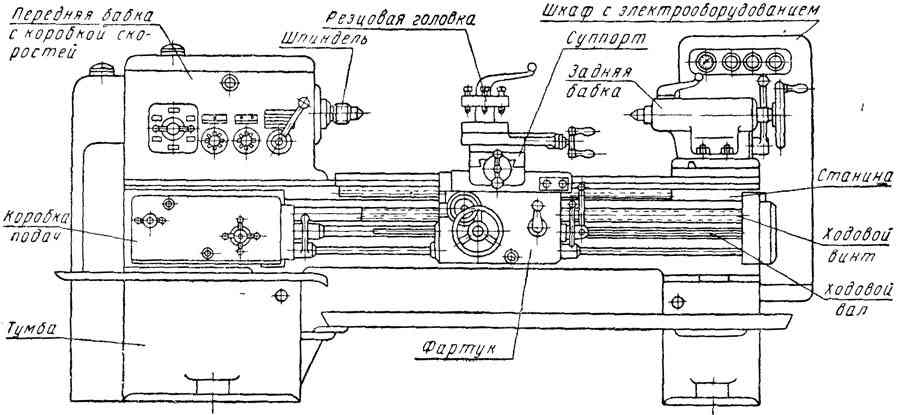

スピンドルは主軸台に取り付けられています (図を参照)。ベルトドライブを使用して電気モーターから回転を受けるシャフトです。スピンドルの端には、ワークの左端を固定するための特別な装置がねじ込まれています。 ワークピースのサイズに応じて、トライデント (図 a を参照)、フェイスプレート (図 b を参照)、カートリッジ (図 c を参照) など、さまざまなデバイスが使用されます。 旋盤装置

幸いなことに、園芸品種を備えた旋盤 - なし 大量風変わりな機能 - シンプルなデザインの非常に優れた例であるため、アマチュアの職人が自分の裁量ですべての複製を組み立てることができるはずです。

一見すると、フェローズによるこのおなじみの機械の素朴な解釈は、単なるおもちゃにすぎないように見えます。 ただし、代わりにワークユニットを保存するのは簡単です。 洗濯機、退職しました。 サポートマンドレルは、層の長さと完全に平行に、先端がロッドの端から完全に離れるように、主軸台の表面に直接取り付けられています。 大プーリーをマンドレルシャフトに仮止めした状態で、モーターを取り付けて取り付けます。 コーナーブラケット、小さいプーリーと推定ベルト長を目安としてください。

スライド番号 8

スライドの説明:

心押し台(図参照)は、長いワークの右端を支える役割を果たします。 心押し台はベッドガイドに沿ってワークピースに移動し、ボルトとナットで動かないように固定されます。 最後に、ワークピースの端が特別な部分である中央でプレスされます。 フライホイールを回転させることで移動し、クランプで固定します。 切削工具の支持体は刃物台です(図を参照)。 フレームに沿って移動することも、フレームを横切って移動することもでき、ハンドルを回すことで固定されます。 旋盤装置

モーターを多関節プラットフォームに取り付けると、選択と取り付けが簡単になります。 ドライブベルト適切な長さ。 次に、小さな真っ直ぐなフラップを合板のベースとその下のサポートの間にボルトで固定し、ドライブ ベルトが伸びるにつれて段階的に調整できるようにします。

旋盤がさまざまな長さのスピンドルを受け入れることができるようにするには、 心押し台ベッドに沿ってスライドし、任意の位置にロックできる必要があります。 私たちは、接着された心押し台ブロックに拡張合板クランプを取り付け、シンプルなボルトホイールを使用してこれらのクランプの間にベッドをクランプすることでこれに対応しました。 クランプの内側とボルトの周囲に押し付けられた圧縮スプリングがクランプを押し出し、簡易圧力ゲージがグリップの程度を示します。

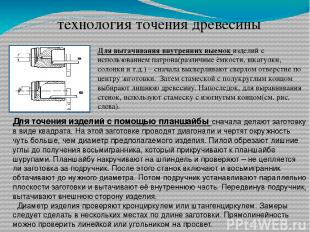

荒加工に使用 半円ノミ(図aを参照)、旋削の仕上げ、端のトリミング、部品の切断には、斜めのノミを使用します(図6を参照)。 2 ~ 3 分の作業後、ワークピースの固定が確実であることを確認します。心押し台の中心でワークピースを押します。 仕上げには 3 ~ 4 mm (直径) の余裕を残しておく必要があります。 ワークを荒旋削するとき(図a参照)、半円形のチゼルが刃物台に沿って移動します。 最初のパスでは、チゼルブレードの中央を使用して厚さ 1 ~ 2 mm の切りくずが除去されます (図 6、左を参照)。 カッターを左右に動かしながら、刃の側面部分でさらに回転させます(図6右参照)。 仕事の結果として さまざまな地域ノミ刃を使用すると、部品の表面の波打ちが少なくなります。 木材旋削技術

もちろん、最終的な目標は、正確な旋削のために主軸台と心押し台を同一平面上に配置することなので、特定のマンドレルの中心の高さに一致するように、指定された寸法をわずかに変更する必要がある場合があります。

ロッドを取り付けた状態でフロアフランジを心押し台の穴にボルトで固定したら、リテーナとハンドホイールを取り付けることができます。 心押台ケージホイールは、クランプと同様に、バルブフライホイール上で反転させて複数のネジ山で設定するだけです。 どのタイプのスピンドル回転でも、ワークをヘッドと心押し台の間に保持するために遠心力とカップの中心が必要です。 次に、対応するボルトを入手し、頭を切断し、本体に溝を入れ、先端を一定の位置まで研磨した後、それらをコアに通して、ワークを掴んで回転させることができるキーバーの中心と、心押し台の中心を正確に保つためにカムを調整します。

スライド番号 11

スライドの説明:

研削を終了するとき(図を参照)、斜めのノミを鈍角の下向きに刃に置きます。 チップスはミディアムにカットされ、 底刃。 ターニングノミは、回すときに両手で持ち、一方はハンドルを持ち、もう一方はロッドを持ちます。 ノミはシャフトによって上または下から掴まれます。 粗旋削の場合は、最初の方法が最も信頼性が高いため、最もよく使用されます。 チゼルへの圧力は均一かつスムーズである必要があります。 回転直後に部品の表面をきれいにします サンディングペーパー、 に添付 木製ブロック(写真を参照)。 木の質感をよりはっきりと強調するために、製品の表面を硬い木のブロックで磨くことができます。 研削と同様に部品を回転させながら作業を行います。 木材旋削技術

一方、フェースプレートを回転させるには、マンドレルの端に直接取り付けられ、ワークピースを単独で保持できる平板マウントが必要です。 床フランジが さまざまなサイズは、駆動され、被駆動シャフトに適合するように回転され、その目的を十分に果たしました。

最後になりましたが、旋盤には工具が必要です。 同じようなサイズの山形鋼の部分も使用できますが、ピースを収容するために平坦部に一連の穴を開ける必要があります。 異なるサイズ機械を使用しているときに遭遇する可能性のある問題。 いずれの場合も、作業時やツールを再ロードするときに偶発的に切断されないように、各金属エッジを滑らかにする必要があります。

スライド番号 12

スライドの説明:

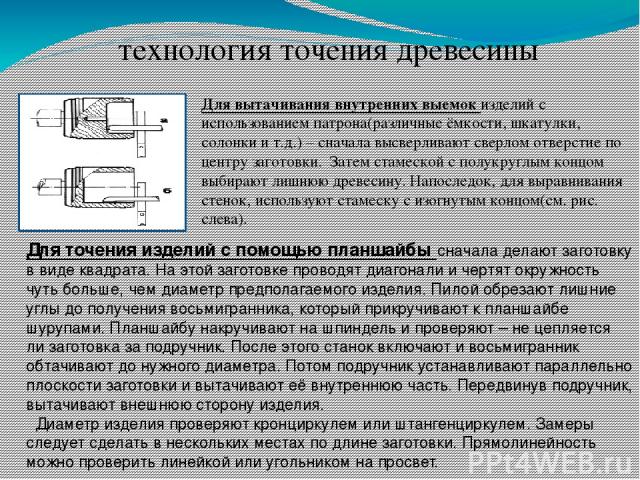

チャックを使用して製品(各種容器、箱、ソルトシェイカーなど)の内部の凹みを削り出すには、まずワークの中心にドリルで穴を開けます。 次に、丸ノミを使用して余分な木材を取り除きます。 最後に、壁を水平にするには、先端が曲がったノミを使用します (左の図を参照)。 面板を使用して製品を旋削するには、まず四角い形状のワークを作成します。 このブランクに対角線を描き、目的の製品の直径よりわずかに大きい円を描きます。 八角形になるまで余分な角を鋸で切り取り、それをネジでフェースプレートに固定します。 面板を主軸にねじ込み、ワークが刃物台に張り付いているかどうかを確認します。 この後、機械の電源を入れ、八面体を希望の直径に研磨します。 次に、刃物台をワークの平面と平行に設置し、刃物台の内側を回転させます。 刃物台を動かして研削します 外製品。 製品の直径はノギスやノギスで確認します。 測定はワークの長さに沿っていくつかの場所で行う必要があります。 真直度は定規や直角定規を光に当てて確認できます。 木材旋削技術

スライドの説明:

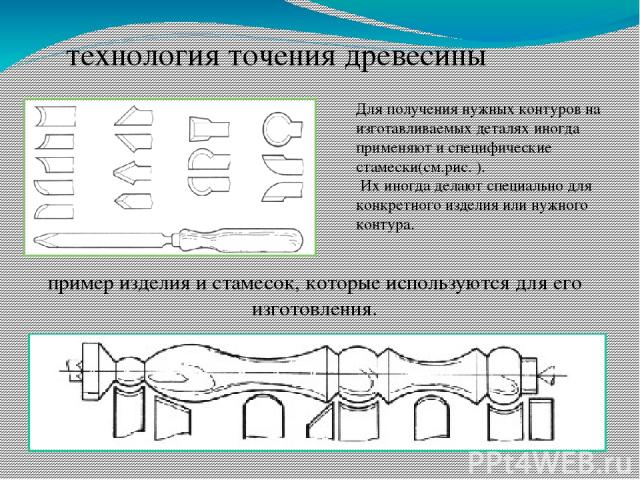

木材旋削技術 製造部品に希望の輪郭を得るために、特定のノミが使用されることがあります (図を参照)。 特定の製品や目的の輪郭に合わせて特別に作られることもあります。 製品とそれに使用されるノミの一例。

スライド番号 15

スライドの説明:

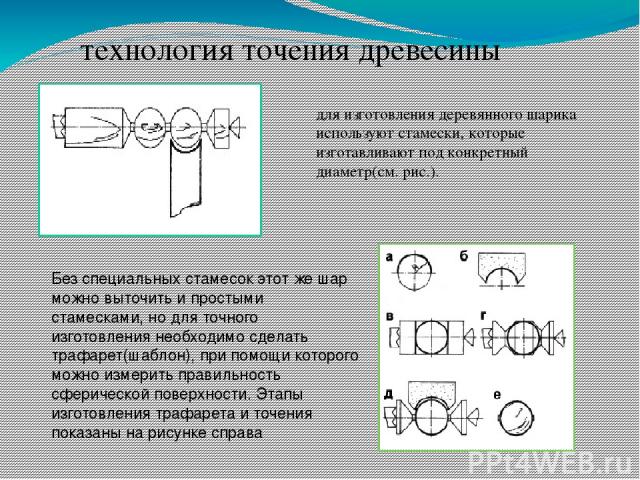

木製ボールを作るための木工旋盤技術では、特定の直径に作られたノミを使用します (図を参照)。 特別なノミが無くても、簡単なノミで同じボールを回すことは可能ですが、正確に製造するには、球面の正確さを測定するためのステンシル(テンプレート)を作成する必要があります。 ステンシルの製作と旋削の段階は右の図に示されています。

スライド番号 16

スライドの説明:

木材旋削技術 旋削用の木材は、棒や板片を切り出すだけでなく、乾燥した木の枝を使用したり、棒や板片を接着したりすることによっても準備されます(つまり、セグメントから、図を参照)。 多くの場合、このような「ブロック」製品の回転には、異なる種類の木材が使用されます。 このおかげで、非常に珍しい色と質感の製品が得られます。 現代の企業には旋盤が装備されています (トレーニング ワークショップよりも複雑で生産性が高くなります)。 木工機械のオペレーターがメンテナンスを行います。 機械を回すすべての技術を習得することに加えて、木材の特性、機械の構造を理解し、図面や図を読み、工具を研ぎ、機械をセットアップすることができなければなりません。 機械での作業には、正確さと精密さ、注意力と注意力、そして手の動きの調整が必要です。

スライド番号 17

スライドの説明:

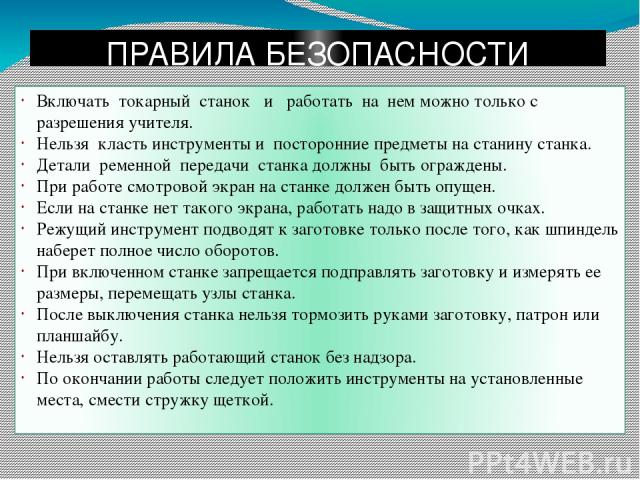

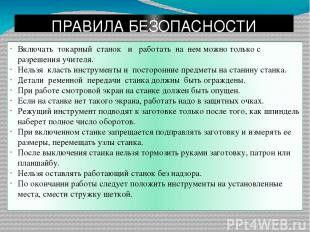

安全規則 教師の許可がある場合にのみ、旋盤の電源を入れて作業することができます。 工具などを置かないでください。 異物機械のベッドへ。 機械のベルト駆動部品は保護する必要があります。 作業中は、機械の検査スクリーンを下げる必要があります。 機械にそのようなスクリーンがない場合は、安全メガネを着用する必要があります。 切削工具スピンドルが最高速度に達した後にのみワークピースに運ばれます。 機械の電源を入れた状態で、ワークの調整、寸法測定、機械部品の移動を行うことは禁止されています。 機械の電源を切った後は、手でワーク、チャック、面板にブレーキをかけないでください。 監視なしで機械を稼働させたままにしてはいけません。 作業が終わったら、工具を所定の場所に置き、ブラシで切り粉を払い落とします。

企業のすべての機器は、エンジン出力、許容動作時間、技術的特性に応じて必須の分類を受けます。 金属旋盤の分類は、さらにいくつかの基準に従って行われます。

- 精度クラス。

- 重さ;

- 自動化の程度。

- 生産システムの柔軟性。

- 金属加工の特殊な用途。

- 金属操作を実行する際のユニットの多用途性または狭い焦点。

金属の加工には数多くの旋盤が使用されます。 ENIMS 分類によれば、すべてのタイプの金属旋盤はグループ 1 に属します。 設備はグループに分かれており、金属加工用の設備を設計や目的に合わせて組み合わせた計9台のグループがあります。

特定のマシンで実行されるタスクと部品の重大度によって、マシンがどのモードで動作するかが決まり、それが量に影響します。 自動機能機械とその設備。 機器のグループへの分類もこれに依存します。

手動または旋盤で実行できない金属加工作業はありません。 自動モード。 ただし、次のような補助マシンのグループもあります。 障害、狭い範囲のタスクを実行するように設計されており、ネジカッターなどのほぼ汎用的なものもあります。 その能力は、処理される部品の重量とサイズによって制限されます。

グループ 1 には金属旋盤が含まれます。

- シングルスピンドル自動および半自動。

- マルチスピンドル自動および半自動。

- タレット多軸自動旋盤。

- 穴あけと切断。

- カルーセル。

- ネジ切り。

- マルチカッター。

- 専門化された;

- 違う。

旋削装置のグループ 1 には 9 つのサブグループと、金属機械の分類のグループもありました。 旋削加工にはさまざまな種類がありますが、金属を加工する場合、他の機械なしで加工することはほとんど不可能です。 これらには次のものが含まれます。

- 掘削とボーリング、グループ 2 に属します。

- 研削、研磨、仕上げ - 3 gr。

- 合計 – 4グラム

- ねじ山および歯面の加工用 – 5 g。

- フライス加工 - 6 gr。

- かんな加工、溝加工、ブローチ加工 - 7 g。

- スプリット – 8グラム

- 最も幅広いグループのNo.9は異なります。 このグループには、パイプとカップリングの処理、ストリッピング、テスト、分割、ユニットのバランス調整のための機器が含まれています。

金属旋盤のENIMS分類による呼称の説明

旋盤は、残りの金属機械がワークピースを生産したり、旋削加工後の次の作業を実行したりするため、テーブルの最上部に位置しました。

旋盤はどのように動くのですか?

旋盤の動作原理は次のとおりです。

- 機械上のワークピースの回転は、ギアボックス、電気モーターからのベルトドライブを介して回転を受けるスピンドルまたはフェースプレートによって実行されます。

- 送り振幅は、ツールホルダーに固定されたカッターを備えたキャリパーの速度によって決まります。

- 機械の自動化のタイプ (自動または半自動) に関係なく、水平または垂直レイアウトを使用できます。 旋盤は、加工中のワークピースの位置が依存する主軸の位置に基づいてこの分類を受けました。

- 縦型機械では、重くて幅が広い部品の金属加工が行われますが、長くはなりません。

- 小径および中径の長い部品は水平位置で加工されます。

マシンにインストールするためのオプションが増えるほど 付加装置、その技術力の幅が広がります。

人気のマシンのスキーム

図からわかるように、ねじ切り旋盤はグループ 1 の位置 6 にあります。 しかし、金属部品の加工を専門とする企業や実験工場で常に必要とされているため、他のものよりも頻繁に見つかります。

ねじ切り旋盤 16K20 は基本的な旋削加工を実行するために使用されます さまざまな複雑さの. ベーシックモデル 4つのバリエーションで生産されています。 マシン間の違いは中心間の距離です。 さまざまな修正では、このギャップは 71、100、140、200 cm にすることができます。このような作動長の変化には、重量、長さ、または直径が同じタイプの部品の処理を簡素化するための他の設計変更が必要です。 他のモデルは 16K20 をベースに開発されました。 彼らの 文字指定は、基本モデルのアップグレードを示します。

- 16K20G - フレームに凹みあり。

- 16K25 は、直径 50 cm までのワークピースから部品を製造するために設計された軽量モデルです。ベッド上のワークピースの位置は水平です。

- 16K20P – 特別なベアリングのおかげで精度クラスが向上しました。

- 16K20F3 - 数値プログラム制御付き。

ビデオ 16K20F3

これを踏まえて、その他、 回転ねじ切りモデル金属加工用。 一般的な機械配置ですが、必要に応じてお客様の必要な機能を追加します。 16K20をベースに作られた機械で金属を加工できます 程度は様々ですが加工に対する柔軟性(以下を含む) 硬化金属。 硬質合金を使用する場合、駆動力が調整されるため、装置のエネルギーコストが増加します。

ほとんどの金属加工作業はねじ切り旋盤で実行され、そのレイアウトはかなり複雑な設計になっています。

旋盤の主なコンポーネント:

- ベッド;

- エプロン;

- スピンドル (フロント) ヘッドストック;

- キャリパー。

- 心押し台。

一見すると、主要な部品はほとんどありませんが、それらを制御するために、旋削装置の設計には次のものが含まれます。

- 摩擦クラッチはスピンドルの回転を担当します。

- CVT はスピンドル速度を変更するように設計されています。

- サーキットブレーカー。

- ハンドル、フライホイール、手動移動用のクランプ、機構の固定と作動。

旋盤の種類は、目的、技術的特徴、レイアウトなどによって異なります。

精度指定

ENIMS に基づく機械の精度は、略語の末尾にあるキリル文字の名前に示されています。

- N – 通常の精度インジケーター。

- P - 機械の精度が向上したことを示します。

- B – 精度が高いことを示します。

- A – 特に高い精度の指定。

- Cは超精密機械です。

重量分類:

- 重量が 1 トンまでの旋盤は軽いとみなされます - (< 1 т);

- 中型ユニットには 1 ~ 10 トンのユニットが含まれます。このカテゴリには、ねじ切り式のユニットがあります - (1 ~ 10 トン)。

- 重量が 10 トンを超える機械は重いです (>10 t)。

- 重量が 100 トンを超えるユニークな機械です (> 100 トン)。

機械のマークにある指定は括弧内に示されています。

いくつかの旋盤グループの説明

フロントマシン

正面旋盤は、最大直径 4 メートルの部品を製造できるように設計されています。 このような技術的特徴を備えた機械の目的は、円筒形および円錐形の部品を回転させることです。 ただし、フェースプレート上に配置された幅の広いワークピースに対して、溝の切断、面取りなどの他の金属加工も実行できます。 フロントマシンでは重くて多様な作業が実行され、その技術的特性が影響を受けます。 ねじ切り旋盤正面のものに比べて、より複雑なデザインになっています。

前部マシンの作動部分は次のもので構成されます。

- スラブ;

- キャリパーとそのベース。

- フロントとリアのヘッドストック。

- フェイスプレート。

立型旋盤

回転機械の設計はもう少し複雑です。 彼は次のことを持っています:

- ベッド;

- フェイスプレート。

- リモコン;

- いくつかの位置 (たとえば 5) を備えたタレット。

- 垂直回転サポート。

- 2つのギアボックス。

- 横断します。

- サイドサポート。

- 1 つまたは 2 つのラック (デザインと目的に応じて):

- ハンドルとサイドハンドル。

- 4ピースのカッターホルダー。

直径2メートル以上の部品は回転旋盤で加工されます。 各機種の回転旋盤で様々な径のワークを加工できます。 ワークピースの直径が1.26倍に増加すると、機械の作業領域の増加が必要になります。 同様の技術的特徴を備え、以下のサイズのワークを加工できる 6 種類の回転機械が量産されました。

- 2メートル。

- 2メートル52センチ。

- 3メートル18センチメートル。

- 5メートル4センチ。

- 6メートル35センチ。

6.35メートルを超える部品の製作が必要な場合は受注生産致します。 特殊な機械ユニークな 技術特性。 計算する 必要なサイズシリーズの次のモデルの作業領域は、前の値を 1.26 倍するだけで十分です。

タレット旋盤

旋削タレット装置では、部品はロッドブランクから作られます。 機械には部品を生産する能力がある 複雑な形状個々の図面によると。 タレット機械の分類は、ワークピースをスピンドルに固定する方法に応じて行われます。

- ロッド;

- カートリッジ

ねじ切り旋盤で実行されるほぼすべての作業はタレット上で実行できますが、唯一の違いは、複数の工具を作業に必要な順序で横方向サポートのタレットヘッドに一度に固定できることです。 ねじ切り旋盤にはこの機能はなく、その後のすべての種類の加工は、前の作業の終了時にカッターを交換した後に実行されます。 ツールを使用して作業を 1 つずつ実行することも、一部の操作を並行して実行することもできます。

このタイプの一部の機械のタレットヘッドは、1 つのソケットに複数のカッターを同時に保持できるように設計されています。 各ツールのストロークはストップによって制限されます。 移動量を制限することに加えて、キャリパーのギア スイッチとしても機能します。 プログラムされたサイクルが完了すると、ヘッドが回転し、次のステップに必要なツールを作業位置に取り付けます。

部品加工動画

1G340P の図を例にすると、タレット盤はレイアウト的にはねじ切り旋盤と同じであることがわかります。 これらのタイプのマシンの目的も同様です。

タレットマシンには、水平面または垂直面内で回転するヘッドを装備できます。 自動および半自動機械は、操作前に同様のタレット設定を持っています。 このカテゴリの旋削装置には、機械設計のスピンドル数に基づく分類もあります。

エラーを見つけた場合は、テキストを強調表示してクリックしてください。 Ctrl+Enter.