Гибка стальных изделий с небольшими габаритными размерами поперечного сечения выполняется, как правило, в холодном состоянии. Процесс заключается в необратимом изменении продольной или поперечной оси деформируемой заготовки.

Виды гибки различаются по следующим параметрам:

Технология гибки профилированным инструментом

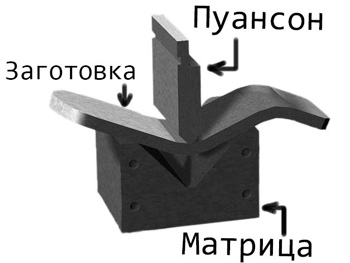

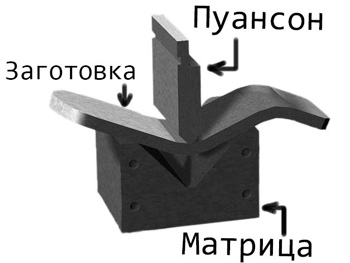

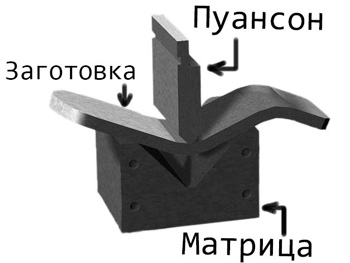

Все рассматриваемые далее процессы ведутся с применением специализированного инструмента – штампов . Рабочими деталями любого гибочного штампа являются пуансон и матрица. Пуансон – подвижная часть штампа – закрепляется. Как правило, в верхней его половине, и при перемещении ползуна двигается возвратно-поступательно. Матрица – неподвижная часть штампа – располагается в нижней его половине, которая фиксируется на столе оборудования.

Точность штамповки профилированным инструментом зависит от:

При проектировании рабочего профиля гибочных пуансонов и матриц основным фактором является не технологическое усилие (при всех вариантах гибки оно невелико), а так называемое упругое последействие металла заготовки, называемое пружинением .

В результате пружинения металл всегда стремится вернуться к своей первоначальной форме, а интенсивность этого стремления зависит от предела пластичности. Мягкие металлы (алюминий, медь, сталь с процентом углерода до 0,1% и пр.) распружинивают на 3…8%, а латуни, средне- и высокоуглеродистые стали — на 12…15% .

Учёт пружинения производится по нескольким вариантам:

- Изготовлением пуансонов и матриц с рабочим профилем, который учитывает будущее пружинение (например, если требуется согнуть заготовку на угол 60 0 , при ожидаемом пружинении металла 10 0 , то профиль инструмента выполняют под углом 70 0). Коэффициенты пружинения определяются по таблицам, в зависимости от марки материала и толщины заготовки.

- Изготовления пуансонов с поднутрением , куда затекает деформируемый металл. При этом силы упругого последействия нейтрализуются усилием пластического деформирования заготовки.

- Введением дополнительного калибрующего перехода , когда происходит доштамповка изделия. Способ непроизводителен, поскольку увеличивает трудоёмкость гибки.

- Снижением скорости деформирования и оставления металла под нагрузкой в течение некоторого времени, пока не исчезнут силы инерции в деформируемом сечении. Это возможно только на гидравлических прессах, либо прессах со специальным, кривошипно-коленчатым приводом.

Износ гибочного инструмента неравномерен: интенсивнее изнашиваются

пуансоны и матрицы в местах перегиба исходного профиля

, в то время, как стойкость периферийных участков намного выше. Тем не менее, инструмент подлежит восстановлению или ремонту (чаще всего изношенные участки наплавляют, а затем шлифуют в размер).

Износ гибочного инструмента неравномерен: интенсивнее изнашиваются

пуансоны и матрицы в местах перегиба исходного профиля

, в то время, как стойкость периферийных участков намного выше. Тем не менее, инструмент подлежит восстановлению или ремонту (чаще всего изношенные участки наплавляют, а затем шлифуют в размер).

Для гибки пластичных материалов используют пуансоны и матрицы, изготавливаемые из углеродистых инструментальных сталей типа У10 или У12 по ГОСТ 1435 . Заготовки из материалов с повышенным значением временного сопротивления деформируют пуансонами и матрицами из легированных инструментальных сталей типа 9ХС или Х12М по ГОСТ 5950 .

К числу основных видов оборудования для гибки в штампах относят:

- Листогибочные вертикальные прессы с механическим приводом (в отечественном прессостроении эти машины имеют обозначение И13_ _ причём две последние цифры указывают на номинальное усилие).

- Листогибочные прессы горизонтального исполнения (серия И12_ _).

- Универсальные многоползунковые листогибочные автоматы (серия А72_ _).

Технология гибка профилированным инструментом имеет свои ограничения:

- При штамповке на прессах всегда имеется стадия возвратного хода , когда деформирования не происходит, поэтому производительность снижается ;

- На одном комплекте штампов можно изготовить деталь строго определённого типоразмера . Частичным выходом из положения является установка на столе пресса нескольких комплектов разных пуансонов и матриц, для деталей, требующих одинаковое значение рабочего хода ползуна пресса;

- Штампы представляют собой технически сложный инструмент , себестоимость которого довольно высока. Это негативно сказывается на цене конечной продукции;

- При гибке сортовых профилей в местах перепадов поперечного сечения заготовки возможны трещины .

Исходя из этого, гибку непрофилированным инструментом стоит использовать лишь при значительных программах выпуска деталей.

Этот способ гибки основан на использовании ротационного инструмента . При этом деформирование происходит вследствие пропускания заготовки в зазор между непрерывно вращающимися валками . Валки расположены так, что в результате такого прохода изделие приобретает необходимую кривизну.

Качественная гибка сортового проката – швеллера, двутавра, уголка – возможна только таким способом, поскольку при этом на результат никак не повлияют параметры поперечного сечения заготовки.

При обработке тонколистового металлопроката гибка происходит по окружности, а сортового проката – по дуге окружности, которая выставляется изменением расстояния между рабочими валками.

При обработке тонколистового металлопроката гибка происходит по окружности, а сортового проката – по дуге окружности, которая выставляется изменением расстояния между рабочими валками.

Наибольшее распространение приобрели трёхвалковые листо- и сортогибочные машины . Два валка – нижних – являются опорными, в третий – верхний – нажимным. Классификация валковых гибочных машин может быть выполнена по следующим признакам:

- По расположению валков относительно вертикальной оси оборудования – симметричном и асимметричном. При симметрично расположенных валках нажимной размещается строго посредине, а при асимметричной схеме нажимной валок располагается над одним из опорных валков.

- По ширине валков , что определяет технологические возможности оборудования: чем длиннее валки, тем большей ширины лист можно согнуть на данном установке.

- По наличию дополнительных валков , установленных либо до, либо после основных. Такое оборудование выполняет не только гибку, но и последующую правку изделий.

- По относительному расположению рабочих валков , которое может быть в горизонтальной или вертикальной плоскости. Последнее менее удобно, однако иногда целесообразно, поскольку в результате уменьшаются габаритные размеры оборудования в плане.

Поскольку при ротационной гибке усилие прилагается не в точке контакта, а по дуге, то удельная нагрузка на ролики невелика, что, во-первых, увеличивает их стойкость, а, во-вторых, даёт возможность использовать для их изготовления менее дорогие инструментальные стали.

Валковый инструмент, в отличие от штампового – универсальный, поэтому ротационная гибка эффективна при любых программах выпуска конечной продукции.

Последовательность действия листо- и сортогибочных машин. Гибка обечаек.

Гибка на листогибочном оборудовании с симметричным расположением рабочих валков включает в себя следующие стадии:

- Заправку листа в пространство между валками, при этом передняя кромка заготовки должна лечь на второй опорный валок;

- Опускание верхнего валка до положения, при котором гарантированно обеспечивается нужная кривизна изгибаемого профиля;

- Включение привода , в результате чего лист силами трения захватывается валками проходит сквозь рабочую зону, приобретая необходимую форму;

- Заправку следующей заготовки , с повторением цикла деформирования.

Изделие, прошедшее сквозь рабочую зону, не будет продеформировано на участке переднего и заднего края листа

на величину, равную половине расстояния между опорными валками. Подгибку производится выполнять вручную, что неудобно. Поэтому при необходимости гибки профиля по всей длине заготовки следует использовать ротационные машины с асимметричной компоновкой

. Задний конец при этом гарантированно подгибается, а для переднего достаточно завести лист с обратной стороны. Таким образом из листового металла получается обечайка

(открытый цилиндрический или конический элемент конструкции).

Изделие, прошедшее сквозь рабочую зону, не будет продеформировано на участке переднего и заднего края листа

на величину, равную половине расстояния между опорными валками. Подгибку производится выполнять вручную, что неудобно. Поэтому при необходимости гибки профиля по всей длине заготовки следует использовать ротационные машины с асимметричной компоновкой

. Задний конец при этом гарантированно подгибается, а для переднего достаточно завести лист с обратной стороны. Таким образом из листового металла получается обечайка

(открытый цилиндрический или конический элемент конструкции).

Для возможности гибки листа разной толщины в машинах предусматривается регулировка расстояния между нижними валками . Для этого перемещают подшипники, в которых вращаются оси этих валков. Доступна и замена валка на инструмент с увеличенным диаметром, что потребуется при ротационной гибки более толстых заготовок.

Аналогичным образом действуют и сортогибочные машины. Они также выполняются трёхвалкового исполнения, и состоят из следующих узлов:

- Станины .

- Роликов , рабочий профиль которых соответствует сечению сортового проката.

- Боковых роликов , обеспечивающих прямолинейность движения заготовки.

- Поперечнины, ограничивающей перемещение заготовки в поперечном направлении (для симметричных профилей, например, швеллеров, поперечина переводится в нерабочее положение.

- Механизма заправки профиля в рабочее пространство между валками.

- Электродвигателя .

- Промежуточных зубчатых передач .

- Системы включения привода .

Настройка сортогибочной машины на нужный радиус гиба производится маховичком винтового механизма. Небольшие типоразмеры сортового проката гнут на машинах с горизонтальным расположением рабочих валков. Более универсальными считаются сортогибочные машины с вертикальной компоновкой.

Маркировка ротационных гибочных машин отечественного производства:

- И22_ _ — листогибочные трёхвалковые;

- И42_ _ — листогибочные четырёхвалковые;

- И32_ _ — сортогибочные трёхвалковые;

- И33 — сортогибочные многовалковые.

Гибка металла является самой распространённой операцией при ремонте, или при изготовлении новых фрагментов деталей , или мотоцикла (взамен сгнивших), или при изготовлении с нуля новых деталей из листового металла, для кузова автомобиля, или навески мотоцикла, (кастома). Ну или просто при изготовлении различных деталей в быту. В этой статье, больше рассчитанной на новичков, мы рассмотрим основные приёмы гибки листового и полосового металла вручную, а так же самые распространённые инструменты и оборудование для этого дела.

Основные сведения о процессе гибки листового или полосового металла.

В процессе гибки металл (листовой, прутковый и т.д) подвергается одновременному действию растягивающих и сжимающих сил. При этом на наружной стороне детали из металла или в месте изгиба волокна металла растягиваются и их длина увеличивается. А на внутренней стороне детали волокна наоборот сжимаются и длина их укорачивается. И только нейтральный слой (нейтральная линия — см. рисунок 1) в момент изгиба не испытывает ни растяжения ни сжатия и длина нейтральной линии после изгиба детали не меняется.

Изменения в структуре металла из-за деформации после гибки заготовки: а- растянутые волокна, б — нейтральный слой, в — сжатые волокна.

На рисунке 1 хорошо видны изменения в структуре металла в месте изгиба детали и верхние слои металла, отмеченные на рисунке буквой А (зона А) растянуты, а нижние слои, отмеченные буквой В (зона В) ощутимо сжаты (деформированы). Ну а структура металла в зоне Б (в средней части детали, в так называемой нейтральной линии) сохраняется практически без изменений.

При гибке металла следует учесть, что когда напряжения изгиба не превышают предела упругости материала (металла или сплава), то деформации детали будут упругими, а после прекращения приложения силы для изгиба, деталь принимает свой первоначальный вид (форму). А для получения определённой нужной изогнутости детали следует приложить силу изгиба, которая превысит предел упругости детали и тогда деформация детали уже будет пластической и деталь изменит свою первоначальную форму.

В процессе гибки листовых заготовок, пластическая деформация всегда сопровождается упругой деформацией и поэтому в согнутой на некоторый угол детали, после прекращения давления силы изгиба (после снятия напряжения) происходит явление распружинивания, при котором угол изгиба согнутой детали всегда становится несколько бóльшим, то есть деталь немного выпрямляется, после прекращения приложения усилия.

А угол, на который распрямляется деталь, зависит от упругости и толщины материала, и так же от радиуса гибки, и из-за упругой отдачи (пружинения) называется углом упругой деформации. При изготовлении различных деталей методом гибки металла, всегда следует учитывать пружинящие свойства разных металлов и сплавов, которые конечно же бывают разные.

Но на практике как правило заранее не так просто точно определить угол пружинения различных материалов и поэтому оснастку, предназначенную для производства точных деталей методом гибки, приходится дорабатывать не один раз. Но существует и другой вид гибки, при котором получаются нужные и точные углы и радиусы изгиба. Это так называемый вид гибки с растяжением, при котором деталь при гибке подвержена растяжению при помощи добавочного растягивающего усилия и при этом все волокна сечения детали испытывают растяжение.

При этом наблюдается лишь некоторое сокращение сечения, а угол и радиус изгиба остаются без изменения. В слесарной работе наибольшю популярность получили гибочные работы, которые основаны на принципе простого гиба, то есть с учётом пружинения материала деталей.

Основные приёмы ручной гибки металла.

Ручную гибку деталей из тонкого материала осуществляют не с помощью ударов, а сглаживанием. А гибку металлических заготовок из полосового или листового материала толщиной более 0,5 мм (а так же прутка диаметром более 4 мм) производят на оправках с помощью ударов молотком. При этом форма применяемой оправки разумеется должа соответствовать форме изгибаемого профиля и с учётом деформации материала.

При холодной гибке листового материала из разных металлов (сплавов) всегда следует учитывать наименьшие радиусы, которые у разных сплавов могут быть разными. Это показано в таблице ниже.

Если же необходимо изготовить какую то профильную деталь с меньшим радиусом, чем указано в таблице, то такую деталь обязательно следует нагреть до красна и только после этого производить гибку. Иначе возможно возникновение трещин и порча заготовки.

И ещё важный нюанс: в таблице выше указаны значения минимальных радиусов гибки листового материала вдоль волокон проката. Если же производить гибку металла (сплава) поперёк волокон проката, то радиусы гибки можно увеличить примерно в два раза (без порчи заготовки) и не нагревая её. Надеюсь с этим понятно, идём далее.

Гибка деталей под углом 90 градусов.

Перед гибкой заготовку необходимо зажать в тисках так, что бы линия изгиба располагалась на уровне верхней кромки губок тисков (или легкосплавных нагубников). При этом гибку как правило производят в два приёма.

Сначала бьём по верхней части заготовки (см. рис 2 а) молотком, расположенным под углом в 45º к заготовке, а после этого наносим удар (или удары) внизу у губок тисков, молотком, расположенным под углом в 90º (см. рис 2 б).

Сначала бьём по верхней части заготовки (см. рис 2 а) молотком, расположенным под углом в 45º к заготовке, а после этого наносим удар (или удары) внизу у губок тисков, молотком, расположенным под углом в 90º (см. рис 2 б).

В работе используем как металлические молотки (для гибки стальных заготовок), так и деревянные, капролоновые, или медные молотки (для гибки заготовок из мягких сплавов), которые не портят гладкой поверхности мягкосплавной заготовки.

Но угол в месте перегиба детали лучше формировать с помощью стального молотка, у которого боёк имеет немного сферическую и гладкую отполированную (зеркальную) поверхность. При этом наносим равномерные удары по заготовке (в районе губок) всей поверхностью бойка молотка.

Ну а гибка заготовок, которые имеют несколько углов под 90º (прямых углов) как правило производится на специальных оправках, которые зажимаются в мощных тисках. При гибке металла с помощью оправок, на заготовках заранее размечаем линии загиба.

В работе сами полки на детали как правило загибают с помощью медных, капролоновых, или деревянных молотков (особенно на деталях из мягких сплавов), а сами углы загиба далее формируем нанесением ударов стальным молотком (удары наносим в районе кромки оправок, в районе их углов).

Гибка деталей из стального листа под углами, отличными от 90º.

Заготовки с такими углами гнут на специальных оправках, у которых размеры и форма соответствует размерам и профилю (форме) готовой детали.

Например для гибки детали, показанной на рисунке 3 а, по линиям аа и бб применяют оправку, показанную на рисунке 3 б.

У такой оправки полка 1 служит для упора заготовки при её гибке по линии бб. А полка 2 служит для упора тонкого конца заготовки для её гибки по линии аа.

Гибка скобы из листового металла.

При гибке скобы из стального листа (точнее из стальной полосы) используем оправку цилиндрической формы (по сути обычный отрезок стального прутка нужного диаметра).

И разумеется диаметр оправки (прутка) должен соответствовать размеру паза изготавливаемой скобы.

При гибке скобы на оправке, последовательность работ и направление ударов показаны стрелками на рисунке 4 а и 4 б.

Гибка хомутика из полосового листового металла.

Для изготовления хомутика сначала на заготовке из стальной полосы нужной ширины размечаем маркером (или чертилкой) места сгиба. В работе опять же используем оправку из прутка нужного диаметра, который соответствует внутреннему диаметру отверстия будущего хомутика.

Зажимаем оправку 1 в тисках вертикально (см. рис 5 а) и по заранее размеченным на стальной полосе рискам, с помощью двух плоскогубцев предварительно изгибаем заготовку хомутика по оправке (рис 5 а).

Гибка втулки из стального листа.

Изготовить крупную деталь такой формы можно с помощью вальцев, но вот мелкую втулку изготовить с помощью вальцев не получится, зато такую деталь можно изготовить как описано ниже, опять же с помощью тисков и цилиндрической оправки (прутка) нужного диаметра.

Последовательность работ (переходов) при гибке цилиндрической втулки на оправке показана на рисунке 6 а, б и в.

Последовательность работ (переходов) при гибке цилиндрической втулки на оправке показана на рисунке 6 а, б и в.

Следует отметить, что при изготовлении такой детали необходимо соблюдать аккуратность, так как слишком сильными и неточными ударами молотка возможно деформировать деталь.

Новичкам в работе лучше использовать мягкие молотки (медные, капролоновые, текстолитовые, или деревянные) особенно для заготовок из мягких сплавов и из слишком тонкого листового материала.

Гибка в приспособлениях.

Простейшие приспособления для гибки металла конечно же сокращают затраты ручного труда и при этом улучшают качество гибки. К примеру при изготовлении шарнирного навеса (петли) для дверей, работа существенно облегчается и улучшается её качество при использовании несложного приспособления, показанного на рисунке 7 а.

Это приспособление в корпусе 1 имеет прорезь 3 в которую вставляем полосу листового металла 2.

Это приспособление в корпусе 1 имеет прорезь 3 в которую вставляем полосу листового металла 2.

Далее наносим не сильные и равномерные удары по верхней кромке заготовки (вместо ударов можно использовать давление губок тисков или ) при этом нижняя кромка стальной полосы упирается в отверстие, просверленное в корпусе приспособления и при давлении на верхнюю кромку полосы она внизу начинает изгибаться, при этом повторяя диаметр отверстия приспособления.

Другое простейшее приспособление, показанное на рисунке 7 а, позволяет изготовить фигурную деталь из листового металла, или полосы (что будет применяться — лист или полоса зависит от ширины такого приспособления). Фигурная деталь (ушко) изготавливается в два приёма, первый из которых показан на рисунке 7 б, а второй приём на рисунке 7 в.

Для начала стальную полосу 1 укладываем в приспособление 3 (так называемая матрица) и заготовка изгибается под действием давления оправки 2 (так называемого паунсона). Ну а далее вторым приёмом заготовка окончательно обжимается уже в тисках (рис. 7 в). Следует отметить, что ширина паунсона должна быть ýже ширины канавки в матрице на две толщины листового материала, который будет изгибаться.

Гибка пруткового материала под углом 90º .

Гибку деталей из проволоки, которая не толще 3 мм можно выполнить плоскогубцами, а проволока толще 3 мм (пруток) изгибается в тисках или на оправках. Например при изготовлении скобы сначала отрезаем заготовку нужного размера и размечаем места изгиба, ну и далее вертикально зажимаем в тисках через оправку (кубик) — см. рис. 8 а.

Теперь с помощью молотка загибаем первый конец заготовки, пока он полностью не прижмётся к верхней поверхности оправки (см. рис 8 б).

Затем переворачиваем заготовку и таким же способом загибаем второй конец детали (рис. 8 в).

Ну а форма и размеры оправки конечно же зависят от размеров скобы и чем скоба шире, тем и оправка шире (и наоборот).

Изготовление ушка на оправке (гибка прутка или проволоки).

Ушко из тонкой проволоки конечно же можно изогнуть плоскогубцами (круглогубцами). Но при толщине проволоки более 3 мм или более толстого прутка изогнуть ушко возможно на круглой оправке, зажатой в тисках. Для начала на отрезанной на нужную длину заготовке отмечаем от конца расстояние, которое будет равно половине длины окружности будущего ушка (делаем риску).

Далее зажимаем заготовку в тисках в вертикальном положении да так, чтобы ранее отмеченная риска расположилась точно на уровне верхней поверхности губок тисков — это показано на рис. 9 а.

Далее зажимаем заготовку в тисках в вертикальном положении да так, чтобы ранее отмеченная риска расположилась точно на уровне верхней поверхности губок тисков — это показано на рис. 9 а.

Теперь можно изгибать проволоку с помощью молотка, ударяя его бойком в местах прилегания проволоки к оправке, до того момента как будет изогнута половина ушка (при этом загнутая проволока упрётся в противоположную губку тисок — рис.9 а).

Когда одна половина ушка загнута, теперь нужно будет отжать заготовку вместе с оправкой и перевернув их зажать снова (как показано на рисунке 9 б), ну и далее загнуть ударами молотка вторую половину ушка. Теперь остаётся окончательно сформировать профиль ушка, в работе сочетая удары молотка с обжиманием губками тисков — эта операция показана на рисунке 9 г.

Выше мы рассмотрели простейшие методы ручной гибки, а ниже рассмотрим оборудование для механизированной гибки деталей. Конечно же описать всё оборудование не получится, так как нельзя объять необъятное в одной статье. Но основные приспособления для механизированной гибки я постараюсь описать, а на некоторые будут даны соответствующие ссылки, кликнув на которые уважаемый читатель сможет перейти на другую статью и изучить её более подробно.

Приспособления и оборудование для механизированной гибки металла.

Настольные приспособления для гибки с ручным приводом. В приспособление, показанное на рисунке 10 заготовку зажимают между столом и верхней объёмной планкой 2, да так, чтобы кромка заготовки выступала на расстояние, равное ширине загибаемой кромки.

А гибка полки на детали осуществляется с помощью поворота рукоятки 1. В более совершенных станках такого типа можно изменять угол загиба, регулируя расстояние между столом и верхней планкой.

А гибка полки на детали осуществляется с помощью поворота рукоятки 1. В более совершенных станках такого типа можно изменять угол загиба, регулируя расстояние между столом и верхней планкой.

К настольным приспособления для гибки кромок деталей из листового материала на разный профиль — относится и зигмашина, показанная на фото справа.

Подробно о зиговочной машине я написал отдельную статью и желающие могут почитать её .

Некоторые зигмашинки можно закреплять как на столе (с помощью струбцины) так и на полу, на отдельно изготовленном из профильной трубы подиуме (как на фото справа).

Листогибочные машины . К таким машинам относятся гибочные станки, которые предназначены в основном для продольной гибки листового материала.

За один ход механизма станка производится одна несложная операция, позволяющая изогнуть листовой материал в профиль, показанный на рисунке 11 а. А более сложные профили сгибаются на станке за несколько операций.

Сам станок показан на рисунке 11 б и состоит из двух стоек 1, которые жёстко соединены между собой с помощью стола 3. У станка имеется прижимная траверса 4 и поворотная траверса 5.

Сам станок показан на рисунке 11 б и состоит из двух стоек 1, которые жёстко соединены между собой с помощью стола 3. У станка имеется прижимная траверса 4 и поворотная траверса 5.

Поворот траверсы на углы до 180 градусов на станках лёгкого класса производится вручную с помощью ручки 2. У станков тяжёлого класса поворот траверсы осуществляется механическим или гидравлическим приводом.

Для осуществления гибки листовой материал укладывается на стол 3 и далее прижимается к нему с помощью траверсы 4, после чего вращением поворотной траверсы 5 конец листовой заготовки загибается до требуемого угла.

К простейшим листогибочным машинам (станкам) относится и листогиб, изготовление которого я описал вот в .

Листогибочные прессы . Листогибочные прессы позволяют выполнить разнообразные гибочные работы быстро, эффективно и точно, но применяют их как правило на производстве, так как стоят они не мало и они имеют довольно большие габариты и вес.

Используют их от простейшей гибки кромок до гибки сложных профилей в одной или нескольких плоскостях под разными углами, или же по плавной кривой разного вида.

Используют их от простейшей гибки кромок до гибки сложных профилей в одной или нескольких плоскостях под разными углами, или же по плавной кривой разного вида.

Гибка различных профилей осуществляется с помощью паунсона 2 (см рисунок 12 а и фото справа чуть ниже) и паунсон крепится на раме ползуна 1, а вдавливает паунсон материал в матрицу 3, которая крепится на подкладке 4, а та в свою очередь укладывается на плиту 5 пресса.

Паунсоны конечно же различаются по форме и радиусам гибки, в зависимости от требований к форме готовых деталей. Ну а рабочая часть матрицы строгается на строгальном станке чаще всего в форме угольника или прямоугольного паза.

Листогибочный пресс: а — паунсон, б — матрица.

Несколько разных по форме матриц 2 и паунсонов 1 показаны на рисунке 12 б, но разумеется форма может быть и иной.

Для получения требуемого профиля гибки металла с несколькими перегибами, гибку осуществляют в несколько приёмов с передвижением листовой заготовки каждый раз до установленного упора. Ну а число переходов равно числу перегибов на производимом профиле.

Механические прессы и универсальные штампы . Для механической гибки деталей небольших размеров как правило используют обычные механические прессы. А при серийном или мелкосерийном производстве рационально применение так называемых универсальных штампов. Пример такого штампа показан на рисунке 13.

Основными рабочисми деталями такого штампа являются сменные паунсоны 2 с разными профилями и матрицы 1. Для гибки деталей с профилем уголка на 90º (или другой угол) матрица представляет собой призму квадратного сечения, вдоль боковых граней которой сделаны угловые пазы различной глубины, которые предназначаются для гибки заготовок разной толщины.

Как видно из рисунка 13, матрицу закрепляют на плите 3 таким образом, чтобы паз (который соответствует нужному размеру гибки) был повёрнут в сторону паунсона (то есть вверх). А боковой сдвиг матрицы предотвращается двумя скреплёнными с плитой стойками.

А паунсон (который можно менять) с рабочим контуром обработанным с определённым радиусом, вставляется в паз паунсонодержателя двутаврового сечения и крепится там с помощью болта (или несколькими болтами, если длина паунсона, матрицы и детали достаточно большие).

В штампе, показанном на рисунке 12, можно выполнять гибку листового материала как по разным радиусам, так и под разными углами. В последнем случае изготавливают дополнительные комплекты паунсонов и матриц с нужными сечениями профиля (с нужными углами), который соответствует профилю будущей детали.

Листогибочные вальцы . Листогибочные вальцы позволяют сгибать листовой (и даже прутковый) материал в форму труб, половины трубы (четверти трубы и т.д.) и конусов.

Гибка металла — листогибочные вальцы:

а — четырёхвалковый вариант, б и г — трёхвалковые вальцы.

Листогибочные вальцы состоят из двух нижних валков, которым придаётся вращательное движение и одного верхнего валка, который монтируется на откидном подшипнике, чтобы иметь возможность вынимать согнутые детали. Верхний валик приводится во вращение от действия силы трения о заготовку (о стальной лист).

Верхний валик имеет возможность перемещаться по высоте, чтобы иметь возможность при гибке придавать стальному листу нужный радиус загиба. Ну а если требуется изготовить детали с конической поверхностью, то верхнему валику придают требуемый уклон (вращая механизм подъёма валика только с одной стороны), который равен уклону образующей конической поверхности.

Привод двух нижних валков может быть как ручным (с помощью рукоятки), так с помощью электродвигателя с редуктором, нажимая на педаль с концевым выключателем.

Нестандартные гибочные станки . Отдельную группу представляет очень полезный станок , который показан на фото слева. Оно позволяет не только гнуть листовой металл в желоба (если одеть на верхний ролик резиновое кольцо), но и прокатывать различные неровности и имеет ещё много полезных свойств.

А если изготовить несложную насадку на английское колесо (как описано , она показана на фото справа) то этот станок позволит производить гибку прутка, уголка и другого профиля.

О станках для гибки труб — трубогибах я тоже написал отдельную статью, почитать которую желающие могут

Там описаны и показаны разнообразные варианты конструкций трубогибов, а так же описан сам процесс гибки труб. А эта статья надеюсь будет полезна начинающим мастерам, которым понадобилось произвести гибку металла какого то профиля, успехов всем.

К атегория:

Гибка и правка металла

Оборудование, инструмент и приспособления, применяемые при гибке

Разновидности гибки обусловливаются требованиями чертежа при изготовлении, например, скоб, петель, кронштейнов, колец и других изделий из листового, круглого и профильного металла.

Заготовки можно сгибать под углом, по радиусу и по фасонным кривым.

Ручную гибку часто производят в тисках с помощью слесарного молотка, используя при этом различные приспособления. Для получения правильной формы при гибке слесари часто пользуются специальными оправками, с помощью которых выполняют гибку заготовок и деталей сложного профиля. Особенно широко применяются приспособления при гибке партии одинаковых деталей. Последовательность операции зависит от размеров контура и материала заготовки.

Гибку можно выполнять по образцу, по месту, по разметке и по шаблону.

При изготовлении деталей из тонкого полосового металла и проволоки методом гибки применяют плоскогубцы для захвата, зажима и удержания мелких деталей. Окончательное формирование хомутика производят на оправке в тисках с помощью молотка.

Рис. 1. Приемы гибки тонкого полосового металла и проволоки: а - изгибание хомутика плоскогубцами на оправке в тисках; б - гибка ушка из проволоки круглогубцами; в-отрезание проволоки острогубцами (кусачками); г-отделка хомутика

Круглогубцами пользуются при загибании проволоки. Они отличаются от плоскогубцев тем, что их губки имеют круглую конусную форму. Отрезку кусков проволоки в процессе изготовления пружин и стержней сечением до 3 мм производят острогубцами. Более удобными в этом отношении являются комбинированные плоскогубцы. Ими можно захватывать, зажимать и удерживать мелкие детали, а также отрезать проволоку и стержни тонких сечений.

В условиях современного производства применяется главным образом механизированная гибка, выполняемая в основном на гибочных прессах, листогибочных вальцах, на универсальных гибочных прессах и гибочных станках.

Листогибочные прессы применяют для выполнения весьма разнообразных работ - от гибки кромок до гибки профилей в одной или нескольких плоскостях под разными углами.

Гибка профилей производится с помощью пуансона, закрепленного на раме ползуна и матрицы, устанавливаемой на подкладке плиты пресса или непосредственно на плите. Пуансоны различаются по форме и радиусам гибки. Рабочая часть матрицы представляет собой гнездо, выполненное обычно в форме угольника или прямого паза.

Рис. 69. Пресс для гибки листового металла (а, б) и примеры применяемых для гибки пуансонов и матриц (в)

Примеры применяемых для гибки пуансонов и матриц различных профилей приведены на рис. 2, е.

Для получения требуемого профиля с рядом перегибов гибку производят последовательно в несколько переходов с продвижением заготовки для листа каждый раз до установленного упора. Количество переходов равно количеству перегибов на профиле. Гибка листов производится на листогибочных вальцах.

Для гибки профилей различных сечений применяют роликовые гибочные станки. На универсальных трехро-ликовых и четырехроликовых гибочных станках гнут профили с различными радиусами кривизны.

На рис. 3, а показан трехроликовый станок для гибки профилей, изготовляемых из листов алюминиевых сплавов толщиной до 2,5 мм.

Наладка верхнего ролика относительно двух нижних осуществляется вращением рукоятки. При гибке заготовка должна быть прижата верхним роликом к двум нижним. Прижимы устанавливают так, чтобы ролики свободно скользили по полкам профиля, не давая ему скручиваться в процессе гибки. Поверхность роликов должна быть чисто полированной во избежание задиров и царапин на изготовляемой профильной заготовке. Профили с большими радиусами гибки изгибают на трехроликовом станке в несколько переходов.

Профили, имеющие форму кругов, спирали или криволинейные очертания разной кривизны, изготовляют на четырехроликовых станках. Четырехроликовый станок состоит из станины, внутри которой смонтирован приводной механизм, двух ведущих роликов, подающих заготовку, и двух нажимных роликов, изгибающих заготовку. Требуемый радиус гибки устанавливается вращением рукояток.

Гибку труб небольшого размера можно выполнять вручную с помощью различных приспособлений.

При большом объеме работ для гибки труб диаметром от 10 до 400 мм (особенно тонкостенных) широко используют трубогибочные станки, работающие по схеме наматывания. В отличие от метода гибки с обкаткой вращение сообщается гибочному шаблону, ползун же неподвижен или перемещается в продольном направлении.

Механизм устройства для гибки способом наматывания состоит из гибочного шаблона, зажима и ползуна (опорной колодки). В большинстве случаев применяется еще и дорн, служащий для предотвращения овальности и гофр.

Наибольшее распространение получили дорны, имеющие следующие формы: ложкообразную (I), шарообразную (III ) или усеченную шарообразную (II). При гибке тонкостенных труб применяют составные дорны (IV). Такие дорны поддерживают стенку трубы в

Рис. 3. Трехроликовый (а) и четырехроликовый (б) станки для гибки профилей

Рис. 4. Схема гибки труб с применением дорнов

Порядок работы на станке следующий. Трубу устанавливают в ручей гибочного шаблона и прикрепляют к прямолинейной его части при помощи зажима, затем регулируют ползун <3, которым труба во время гибки прижимается к гибочному шаблону. Приводимый во вращательное движение гибочный шаблон увлекает за собой трубу, которая, находясь в ручье между шаблоном и ползуном, снимается с дорна и изгибается на необходимый угол и радиус.

Одним из наиболее производительных способов изготовления криволинейных труб из черных и цветных металлов в серийном производстве является гибка на штампах. Штампы устанавливаются на гидравлических, пневматических и фрикционных прессах.

Иногда, во время выполнения строительных или каких-то иных домашних работ, требуется согнуть металл, придав ему определенную конфигурацию. У профессиональных мастеров-жестянщиков есть для этого специальный инструмент - листогиб. А как быть домашнему мастеру, у которого, кроме собственных рук и кое-каких подручных средств, ничего нет? Идти и покупать гибочный инструмент или брать его напрокат?

Оказывается, ничего этого делать не обязательно. Достаточно немного смекалки и элементарных приспособлений, которые есть в доме у каждого домашнего мастера. Гибка может стать для вас увлекательным процессом, конечно, при условии, что толщина металлической пластины не превышает 3 мм.

Согнуть лист без листогиба

Рассмотрим несколько вариантов, объясняющих, как согнуть лист металла в домашних условиях.

В качестве ручного инструмента для гибки используем линейку, мел или карандаш, тиски, 2 деревянных бруска, стальной уголок и резиновый молоток. Чтобы загнуть лист металла, его нужно разложить на рабочем столе так, чтобы край, который должен стать изогнутым, выступал за пределы стола. Предварительно полосу загиба нужно разметить по линейке. Разметка загиба должна совпадать с линией края вашего рабочего стола.

Торец стола закрыть стальным уголком. Металлический лист закрепить с двух сторон тисками с помощью деревянных брусков. Начинаем сгибать выступающий край листа, постукивая его резиновым молотком, постепенно продвигаясь от одного угла к другому: сначала в одном направлении, потом - в обратном.

Выполняем удары молотком до тех пор, пока отогнутый край полностью не опустится вниз и плоско не ляжет на стальной уголок, который закреплен на торце стола. Другими словами, должен получиться угол 90 градусов. Таким способом можно гнуть листы толщиной до 2 мм.

Например, так можно изготовить ящик для простого садового мангала (уголки, конечно, потом придется приварить).

Важный совет: Если у вас нет резинового молотка, можно воспользоваться и обычным. Тогда отбивать край нужно будет через деревянный брусок или текстолитовую пластину. Только в этом случае на отогнутом крае не останется отметин от молотка.

Вариант 2

Если нужно быстро согнуть тонкий лист металла (0,8-1,2 мм), в качестве гибочного инструмента можно использовать обычные плоскогубцы. Еще понадобится линейка, карандаш и ровный деревянный брусок, а также резиновый или прочный деревянный молоток. Последовательность действий такова:

- на металлическом листе очерчиваем по линейке край будущего сгиба (линию можно дополнительно немного продавить острым предметом);

- захватываем плоскогубцами край листа так, чтобы их концы приходились точно на линию разметки;

- постепенно продвигая плоскогубцы по разметке, отгибаем край по направлению вверх;

- повторяем до тех пор, пока угол сгиба не приблизится к 90 градусам;

- для точного выравнивания угла «надеваем» согнутый лист на деревянный брусок и подбиваем его молотком до получения точной геометрии угла.

Таким способом без листогиба можно сделать, например, кромку на жестяном отливе.

Сам себе вальцовочник

Бывает необходимость самостоятельного изготовления трубы из металлического листа. Самодельные трубы можно использовать в разных целях: в качестве дымохода, воздуховода, самоварной трубы и т д. Народные умельцы придумали немало способов, как согнуть листовой металл в трубу. Рассмотрим некоторые самые простые варианты.

Вариант 1

Не имея в своем хозяйстве для гибки металла специального приспособления, можно свернуть лист в форме трубы, используя для этих целей либо какую-то круглую болванку, либо готовый отрезок старой трубы. Большинство использует именно трубу.

Итак, раскладываем на поверхности земли или бетонного пола лист металла. Теперь займемся подготовкой шаблона, на который будем накручивать металл. К обоим торцам старой трубы привариваем крестообразно по две маленькие трубки (перпендикулярно друг к другу). Их диаметр должен быть достаточным для того чтобы вставить лом. Это будет наше гибочное приспособление.

Далее, кладем трубу на край листа и начинаем оборачивать лист вокруг нее. Для этой работы потребуются 3 человека: один стоит на трубе, двое других с помощью ломов вращают трубу. Каждый оборот выполняется на 90 градусов. Лом переставляется в 0 градусов.

Так постепенно скручиваем весь лист вокруг трубы и получаем несколько новых цилиндрических витков. Обычно самый край листа остается прямым. Чтобы загнуть и его, в качестве приспособления для гибки металла нужно использовать деревянную киянку или резиновый молоток.

Чтобы получить трубу нужного диаметра, с помощью мерной ленты отмеряем длину ее окружности (для этого диаметр умножаем на 3,14) и болгаркой отрезаем нужный кусок. После этого снимаем его с заготовки и выполняем сварочные работы по шву вашей новой трубы. Таким способом можно изготовить сколько угодно труб без применения специального листогиба.

Вариант 2

Для устройства трубы в котельной советуют использовать оцинкованный металл; причем, горячекатаная сталь дает плавный изгиб, без заломов, она идет на изготовление круглых труб. Холоднокатаный прокат - более ломкий, из него лучше получаются профильные изделия.

Перед тем как приступить к гибке металла, отрезаем от целого листа кусок: ширина его равна длине окружности будущей трубы плюс 3 см на фальц (это шов на месте соединения краев металлического листа); длина отрезка равна длине вашей трубы.

Те, кому приходилось самостоятельно выполнять эту работу, советуют не делать длину больше метра, так как в одиночку из жести не получится. Если конечная длина должна быть больше (например, 2 метра), то придется соединять сваркой 2 отрезка.

Работа выполняется на прочном столе, на край которого помещен стальной уголок - он и послужит листогибом. По длине металлической заготовки любым острым предметом прочерчивается линия отворота. Ее совмещают с краем стола и отбивают деревянной киянкой по направлению вниз. Затем переворачивают и полностью загибают край на лист.

Следующий шаг: отступив 2 мм от подгибки, прочерчивают еще одну линию, параллельно первой, и снова отбивают загиб вниз. То же самое выполняют и на второй стороне заготовки. После формирования трубы эти подгибы будут соединены «в замок». Как гнуть трубу в одиночку, без посторонней помощи, поможет следующий совет: прочерчиваем центральную линию вдоль заготовки, кладем лист на трубу любого диаметра меньшего, чем ваш, и, начиная от средней линии, последовательно, участок за участком, изгибаем лист вокруг нее. Соединяем «в замок» длинные края и отбиваем их киянкой.

Проверяем диаметр готовой трубы и, при необходимости, обычным металлическим молотком делаем «отбортовку» для соединения вашей трубы со следующим отрезком. Новый воздуховод из «оцинковки» готов.

Как видно из этого обзора, используя самый простейший инструмент для гибки металла, который есть в доме каждого хозяина, можно самому с успехом заниматься жестяными работами. У вас есть свои наработанные способы как согнуть лист? Будем рады, если вы поделитесь ими на наших страницах.